エクセルでの在庫管理に限界・・・スマホで在庫の見える化に成功!!

-

会社・団体名

-

コムネット株式会社

-

業種

-

小売・卸

-

従業員数

-

51〜100名

-

地域

-

関東 / 近畿

-

管理物品

-

部品

-

課題

-

棚卸を効率化したい / 紙やエクセルでの管理をなくしたい / 過剰在庫・欠品をなくしたい / 複数拠点で利用したい

-

活用機能

-

QRコード/バーコードスキャン / 発注点管理 / 画像登録 / 変更履歴 / 絞り込み検索 / データ一括登録/ダウンロード

2021/3/11

抱えていた課題

- 欠品、過剰在庫に不安。曖昧な在庫管理を「見える化」したい!

導入・活用効果

- 欠品・過剰在庫の削減

- 棚卸時間を10分の1に削減

- 基幹システムと実地棚卸の在庫差分が調査できるようになった

zaico選定理由

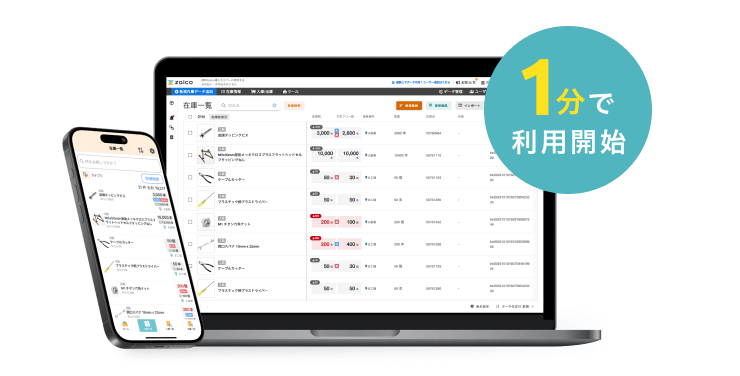

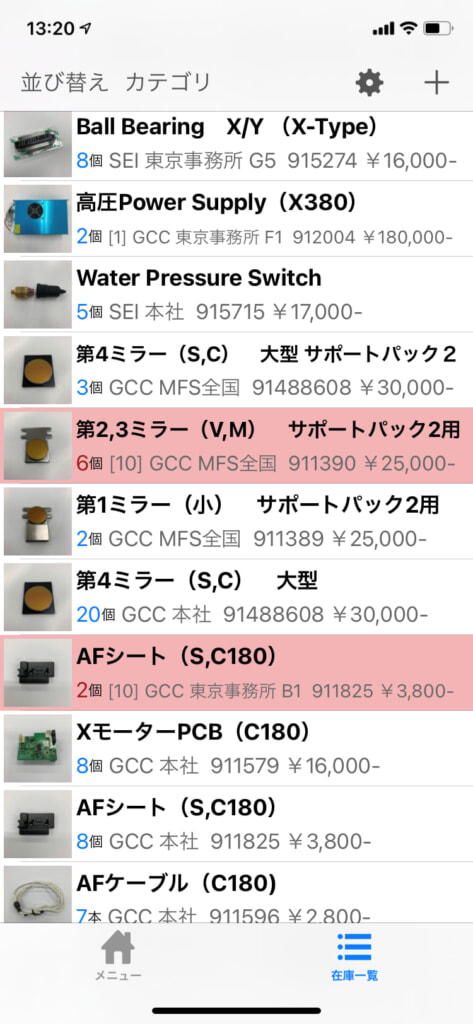

- スマホで在庫管理ができるため

- バーコードで商品管理ができるため

神戸と横浜に拠点をおき、レーザー加工機の輸入販売をしているコムネット株式会社。

お客様により良く使い続けていただくために、販売後のメンテナンスも力をいれています。

その際に大切になるのが保守用のパーツ。

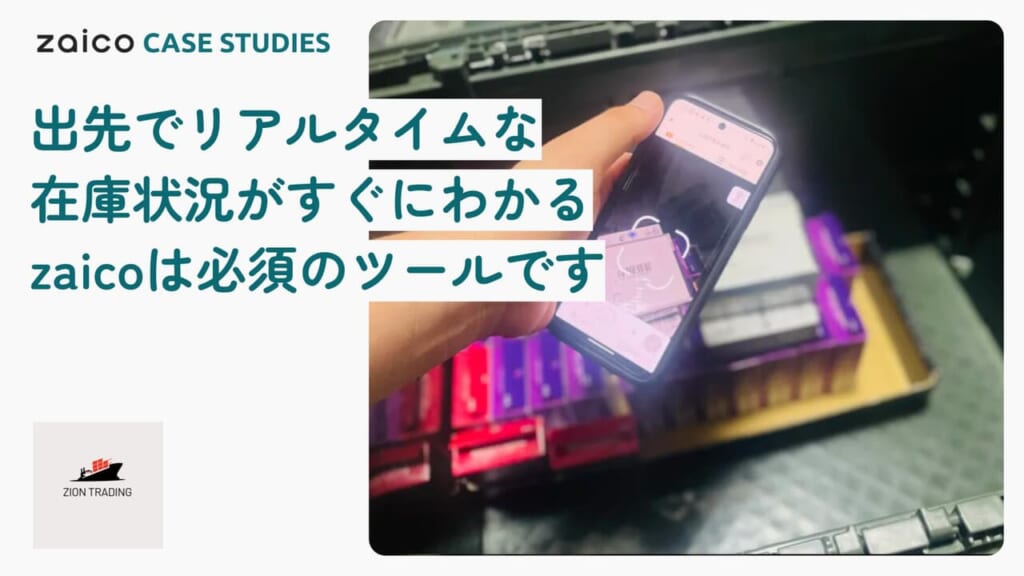

メンテナンススタッフが各自の車に保守パーツの在庫を乗せてお客様を回るため、在庫は分散しており、どこに何が何個あるか見えない状態に陥りがち。

欠品や過剰在庫の心配が無いよう、在庫状況を「見える化」すれば、お客様へのサービスレベルも上がるのでは、とzaicoを導入してくださった十川様にお話をお伺いしました。

zaicoコメント

zaicoコメント

よく私たちもご相談を受けますが、複数拠点にまたがる在庫管理って、エクセルなどで管理するのが難しいですよね。

zaicoならクラウドで管理できるので、おすすめです!

課題1:在庫状況が分からない。大量にあるパーツの在庫を電話で確認するのはもうやめたい

正直zaico導入前、明確な在庫管理はできていませんでした。

神戸と横浜の2拠点に加えて、メンテナンススタッフ13名それぞれの車に在庫パーツを保管するため、複数拠点にまたがった在庫管理は難しく、どこに何が何個あるのか、明確にできるものがありませんでした。

入庫した際に会計処理を行って、あとはメンテナンスメンバー同士、電話で状況確認しながら在庫を把握しているのが現状です。

15拠点の在庫状況が「見える化」されれば…代表含めみんなが課題に思っていたことです。

また、パーツの種類もとても多く、新人メンバーにとって間違いなくパーツを選択することも難しかったりしました。

課題2:欠品・過剰在庫 高額で納期がかかる輸入品。お客様に迷惑をかけないためにも

また、弊社で扱うレーザー加工機は台湾やイタリアから輸入しています。

保守用のパーツももちろん輸入品です。

納期も時間がかかりますし、物によっては非常に高額な物もあります。

ひとたび、欠品すればお客様に迷惑をかけてしまいますが、過剰在庫として抱えることは避けたいのが実情です。

解決策1:スマホとバーコードの最強タッグ!メンバー全員でミスなく手間なく在庫管理。

これらの在庫の課題に対してメンバーで考え、探した結果zaicoを見つけました。

当初はRFIDなども考えていましたが、まずは全員が持っていてすぐに始められるスマホでの在庫管理をやってみることにしました。

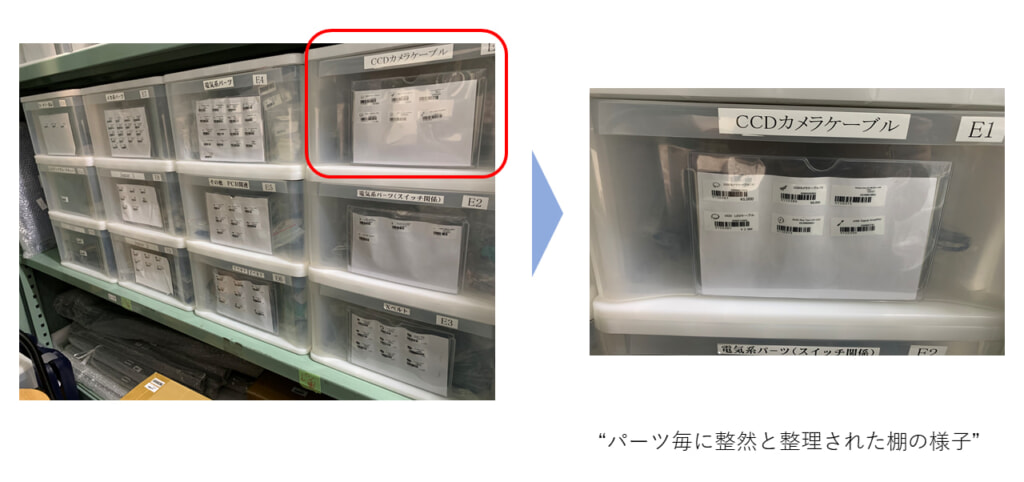

保守パーツは、基幹システムで付与した管理番号があります。

この管理番号をzaico上のバーコードに設定し、基幹システムとzaicoと実物を一元管理できたのは便利でしたね。

バーコードをスキャンすれば、パーツの詳細が分かるので、新人メンバーがパーツを間違えることもなくなりました。

解決策2:欠品と過剰在庫を防ぐ発注点管理機能を現場が要望

当初はエントリープランを利用していました。

でもzaicoを使っていくうちにメンバーが、エントリープランの上位プランであるスタンダードプランの「発注点管理」を使いたいと言ってきたんです。

発注点管理機能を使えば、無くなるまで把握しにくかった欠品を未然に防げるようになりました。

また、あるかどうか分からず過剰に発注することもなくなり、在庫量の最適化が実現しました。

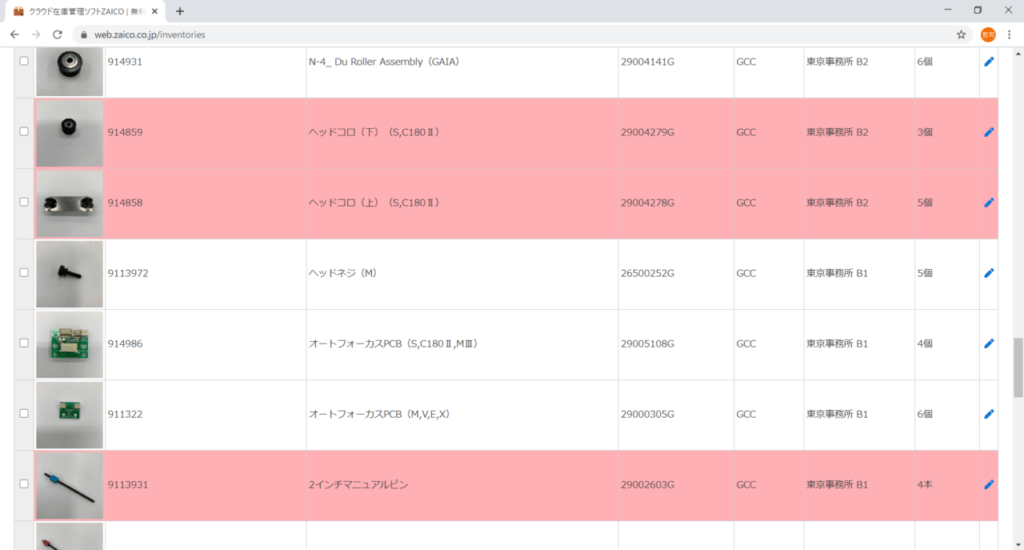

発注点を切ると在庫一覧が赤色表示され、メンバー全員が気づくことができるので、メンバーの意識も上がりました。

スタンダードプランにしてよかったです。

棚卸を10分の1の作業時間に短縮成功!棚卸で発生する差分の原因究明も履歴機能が助けてくれる!

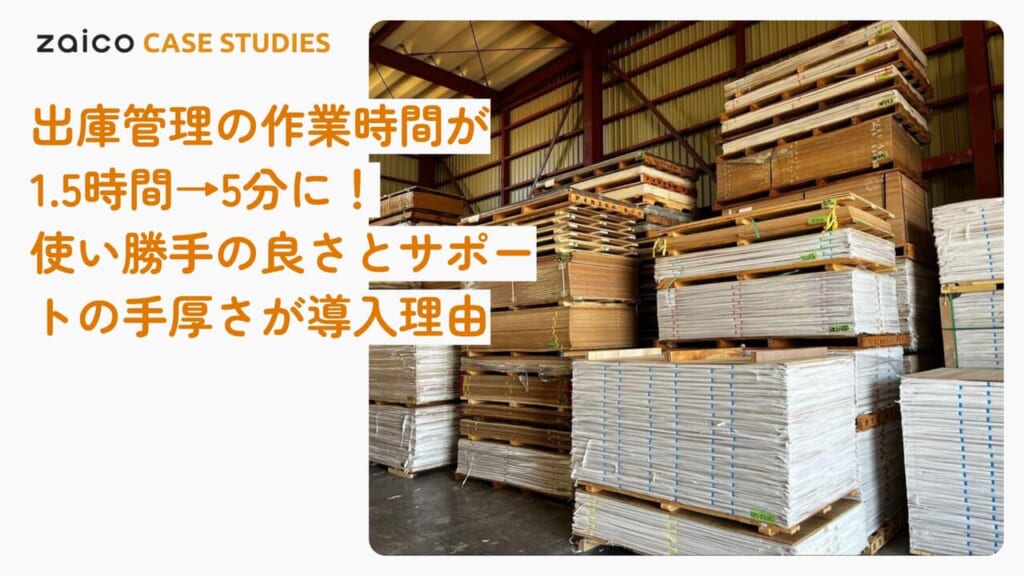

神戸本社は8人がかりで1週間、横浜では5人がかりで3日かけて棚卸を行っていました。

全在庫を手で一つずつ数えて記録するので、作業も大変な上に時間もかなりかかります。

でもzaicoを導入後は、横浜の棚卸は私1人で1.5日で終わるようになったのです。

バーコードを読み取って数量を入力するだけなので、迷う事もなくかなりのスピードアップになりました。

劇的な変化です。

しかし、棚卸の課題は時間と手間だけではありませんでした。

たくさんの時間と手間をかけて、一生懸命棚卸をしても、その数量と基幹システム上の在庫数が一致しないことがあるのです。

その差分の原因究明は調査のしようがなく、人の記憶を辿るしかありません。

大きな悩みでした。

ここで活躍してくれるのがzaicoの「履歴機能」です。

基幹システムの在庫数の変化とzaicoの変更履歴を照らし合わせれば、差分の原因究明は簡単です。

メンテナンスメンバーは、1日に何件もお客様を回って業務をしています。

いくらzaicoが簡単とは言え、彼らにミスなく完璧な在庫管理を求めるのは難しいです。

人的ミスを減らすことももちろん大事ですが、そのミスをカバーできる機能があるというのは

やはり現場メンバーにとっても管理者にとっても非常に心強いことですね。

今では在庫管理における課題は大幅に減少しました。

zaicoのシステムで実現できない操作は、人の運用でカバーしながら行いつつ、ZAICO社に要望を都度伝えています。

今はできない在庫商品の親子管理ができるようになると、さらに便利になるな、と思っています。期待しています!

zaicoコメント

ご要望ありがとうございます!コムネット様のように、まずは最小限の機能で利用をはじめて、現場の方がzaicoを使った在庫管理に慣れてきたら少しずつプランを

ご要望ありがとうございます!コムネット様のように、まずは最小限の機能で利用をはじめて、現場の方がzaicoを使った在庫管理に慣れてきたら少しずつプランを

バージョンアップする方法もおすすめです!現場の方にとって快適な在庫管理を実現するお手伝いが出来ればと思いますので、お気軽にご相談ください!