原料入荷から製品出荷まで、全工程をzaicoで見える化。ミスや欠品を防ぎ「有機JAS」管理も大幅効率化

-

会社・団体名

-

株式会社わくわく園

-

業種

-

製造・メーカー / 小売・卸

-

従業員数

-

~50名

-

地域

-

九州・沖縄

-

管理物品

-

製品/商品 / 資材 / 食品

-

課題

-

棚卸を効率化したい / 紙やエクセルでの管理をなくしたい / 複数拠点で利用したい

-

活用機能

-

入庫/出庫(予定)データ登録 / 発注点管理 / バリエーション機能 / 画像登録 / 保管場所登録 / 絞り込み検索

2025/8/1

株式会社わくわく園様:在庫管理基本情報

- 管理している物品:自社製造の健康茶

- 管理している品目数:約600品目

- zaico導入前の在庫管理方法:紙(帳簿)に記録していた, エクセルに記録していた

- 利用開始:2024年

- 利用頻度:毎日

- 利用人数:最大10名

- バーコード・QRコード利用:なし

zaico導入前に抱えていた在庫管理の課題

- 人の手による計算間違いや記入ミスがほぼ毎日発生していた

- 棚卸に時間がかかっていた(丸一日がかり)

- 有機JASの厳密な管理がしにくかった

zaico導入によって得られた効果は?

- ミスの発生頻度が激減、もし発生してもすぐに原因究明と修正ができるようになった

- 棚卸を2時間ほどで終えられるようになった

- 有機JASの監査に応じる数量管理ができるようになった

株式会社わくわく園様に、zaico導入前の課題から導入後の効果までを伺いました!

鹿児島県に本社を構え、100%有機栽培した桑の葉を使った桑茶など、こだわりの商品を製造販売する株式会社わくわく園様。以前は紙とエクセルで在庫管理をしていましたが、ヒューマンエラーの多発や棚卸が非効率といった課題がありました。

課題を解消するために、クラウド型の在庫管理システムを検討。生産から加工、販売までを一貫して行う「6次産業化」を実施する中で、原料(茶葉等)と商品(完成品)の管理が一元化できること、各部署で情報共有し連携が取れること、操作がシンプルという理由から、zaicoを導入いただきました。

今回は、わくわく園の専務取締役である青木様に、zaicoの導入効果や具体的な運用方法についてお伺いしました!

「簡単さ」を決め手にzaicoを導入。原料から製造過程の仕掛品、完成品まで一元管理

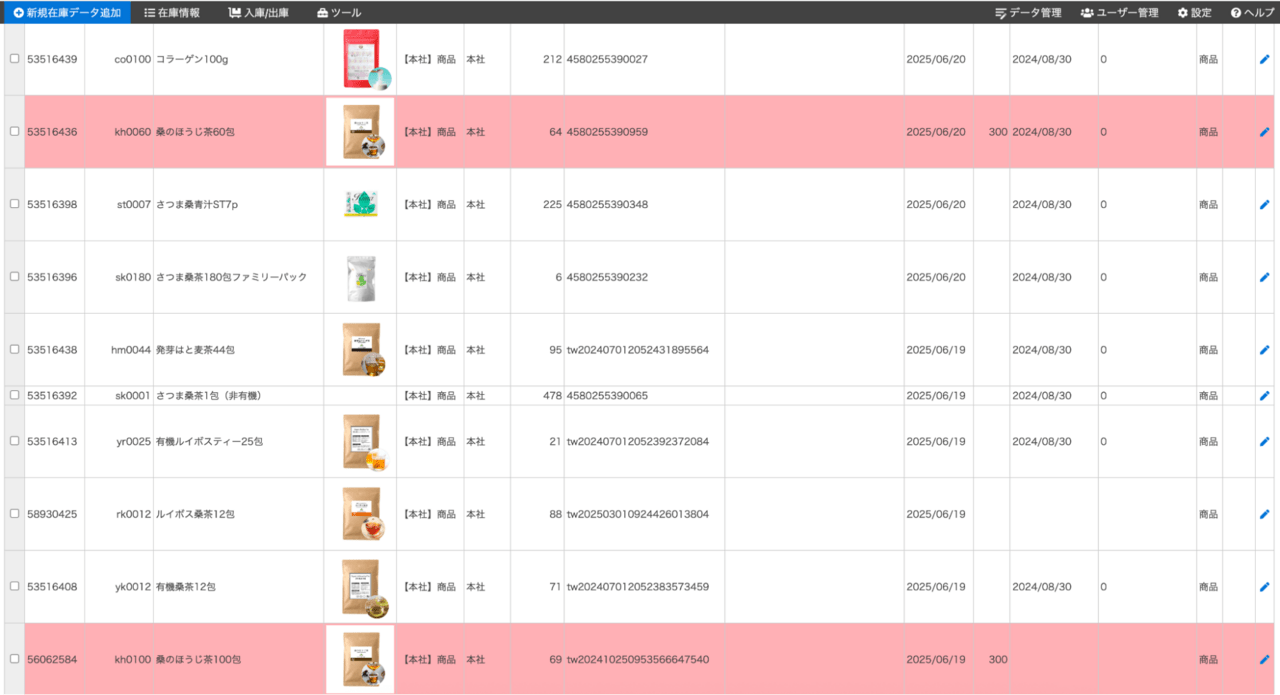

青木様:「桑茶」をはじめとする、自然素材を活かした健康茶の製造・販売を行なっています。zaicoで管理しているのは、お茶の原材料、製造工程の仕掛品、製品、梱包資材など、約600品目の在庫です。

販売チャネルは大手ECサイトと自社オンラインショップに加え、本社のある鹿児島県内に実店舗もあり、それぞれの店舗へ出荷するまでの原料と商品の流れをzaicoで一元管理しています。

青木様:シンプルで難しい操作がなく、誰でも簡単に使えることです。在庫の確認は毎日のルーティンなので、その簡単さは導入の大きな決め手になりました。

青木様:本社(事務所)、本社工場、製造工場、実店舗の4拠点、最大10名でzaicoを使っています。工場のスタッフも、スマホやタブレットで在庫状況を確認しながら作業ができるのでとても便利です。

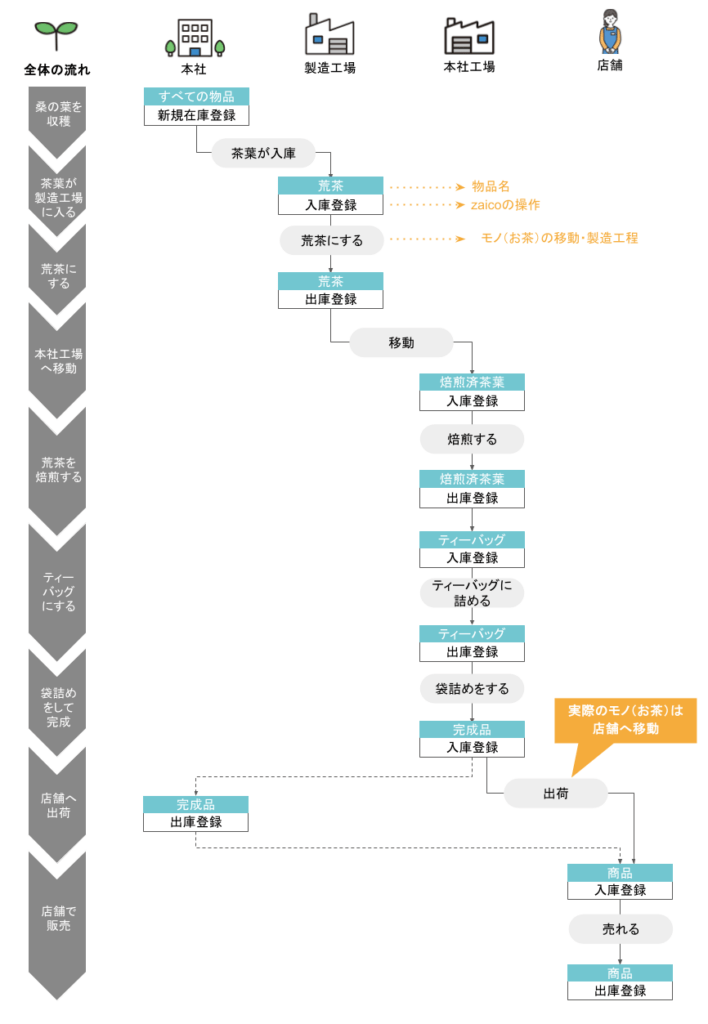

各工場で製造過程ごとに入庫・出庫登録。バリエーション機能でロット管理も

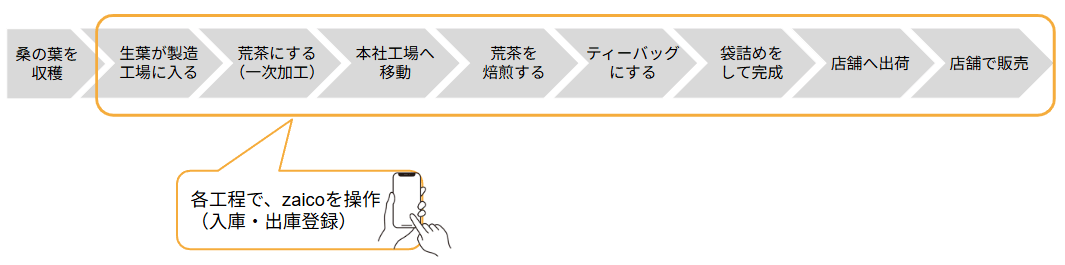

青木様:桑の葉を収穫したら、当日中に[製造工場]へ運びます。ここで一次加工をして「荒(あら)茶」になります。次に、荒茶は[本社工場]へと移動し、焙煎して香りや風味を調えます。その後、焙煎した茶葉はティーバッグになり、さらに袋詰めをして、出荷可能な完成品(製品)となります。

<原料仕入れ~製造~出荷の流れ>

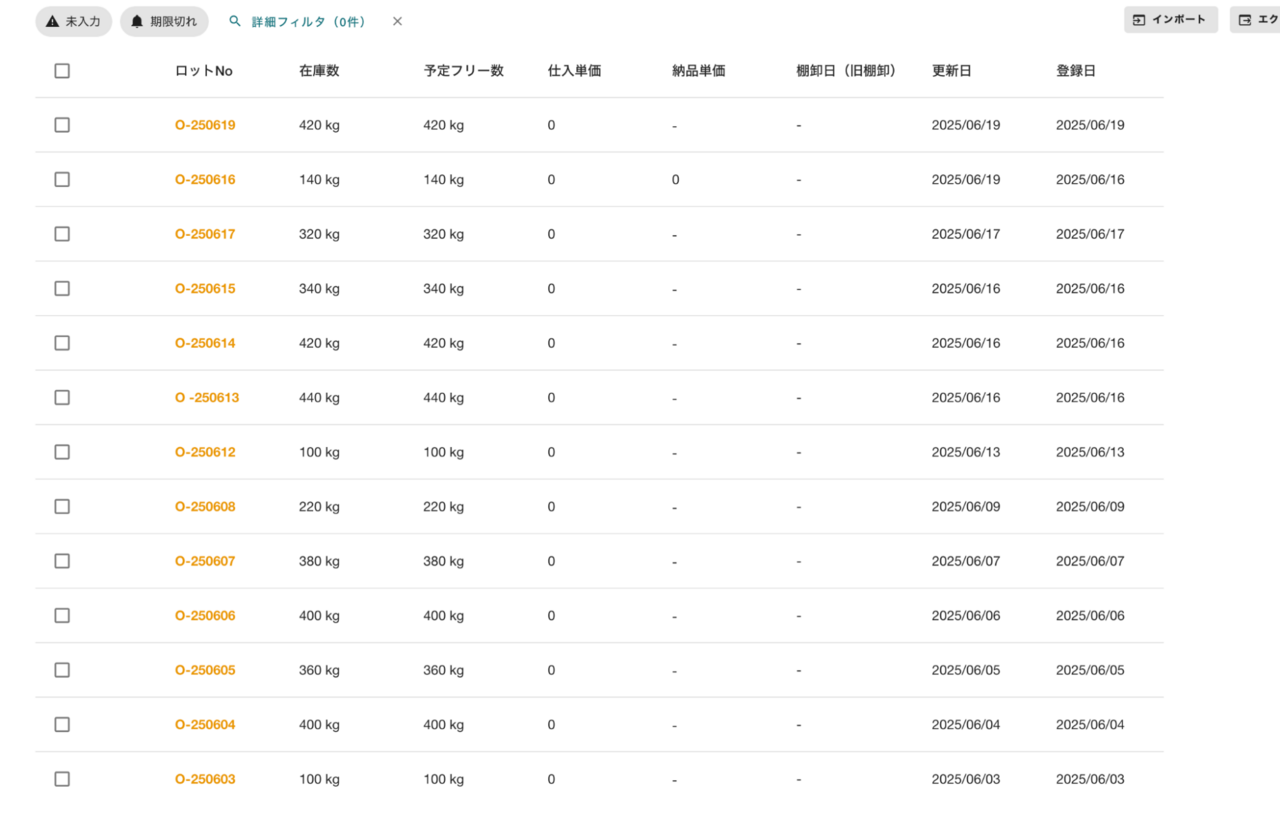

青木様:完成品は製造日ごとにロット番号を付与し、zaicoのバリエーション機能を使ってロット管理をしています。出荷するときは、古いロットから引き当てて出庫登録をしています(先入れ先出し)。

青木様:あらかじめ本社事務所で在庫データを作成しておき、各工場と店舗では、もの(お茶)が工程を移動するたびに入庫登録と出庫登録をしています。

まず[製造工場]では、茶葉が入ってきたときに「荒茶」を入庫登録します。一次加工を終え、[本社工場]へ移動したら「荒茶」の出庫登録をして、今度は[本社工場]側で「焙煎済茶葉」の入庫登録をします。焙煎が終わったら「焙煎済茶葉」を出庫登録して、ティーバッグにします。

このような流れで、製造工程や拠点の移動を経るごとに、zaicoで入庫・出庫登録をしています。最終的に袋詰めされて製品が完成したら、本社で「製品」の出庫登録をし、実店舗や各ネットショップへ出荷して完了です。

<わくわく園様の運用フロー図>

青木様:実店舗では一日の終わりに、その日に売れた商品をまとめてzaicoで出庫登録しています。

青木様:今のところコードスキャンは使わず、在庫一覧から商品を選択して入庫・出庫登録をしています。zaico導入初期はコードスキャンを利用することも考えたのですが、実際に運用してみると、スキャンをしなくても効率よく商品を探せることがわかりました。商品数がそれほど多くないのと、カテゴリ検索や並べ替えができ、写真を見て簡単に物品を特定できるためです。

課題だった“ヒューマンエラー”が激減し、棚卸も効率化。日々の在庫チェックを習慣化できた

青木様:zaico導入前は紙とエクセルで在庫管理をしており、計算間違いや記入ミスが発生しやすい状況でした。ミスが発覚したときも、どこで間違ったのかを調べるために、紙をめくって過去の記録を一つひとつ確認する必要があり、非常に手間がかかっていました。

青木様:はい、人の手による計算ミスが起きないので、数字の整合性に関してすごく安心できるようになりました。従来は毎日何かしらのミスが発生していましたが、今は数か月に一度あるかないか、というところまで減ってきています。

今でも稀に「Aという商品を作ったのに、誤ってBの入庫登録をしてしまう」といったヒューマンエラーはあります。ただ、在庫が合わないと気づいた時点でzaicoの履歴を確認すれば、どこで重複しているかがわかります。在庫ズレの原因を突き止めて、すぐに修正できるようになったことは大きな導入効果です。

青木様:だいぶ楽になりました。zaico導入前は、棚卸に丸一日かかっており大変な作業でしたが、今は2時間ほどで終えられるようになっています。スマホで簡単に在庫状況が見られるようになったことで、これまではできていなかった「毎日の在庫チェック」も可能になりました。

発注点アラートで欠品リスクを解消。「有機JAS」管理も効率化

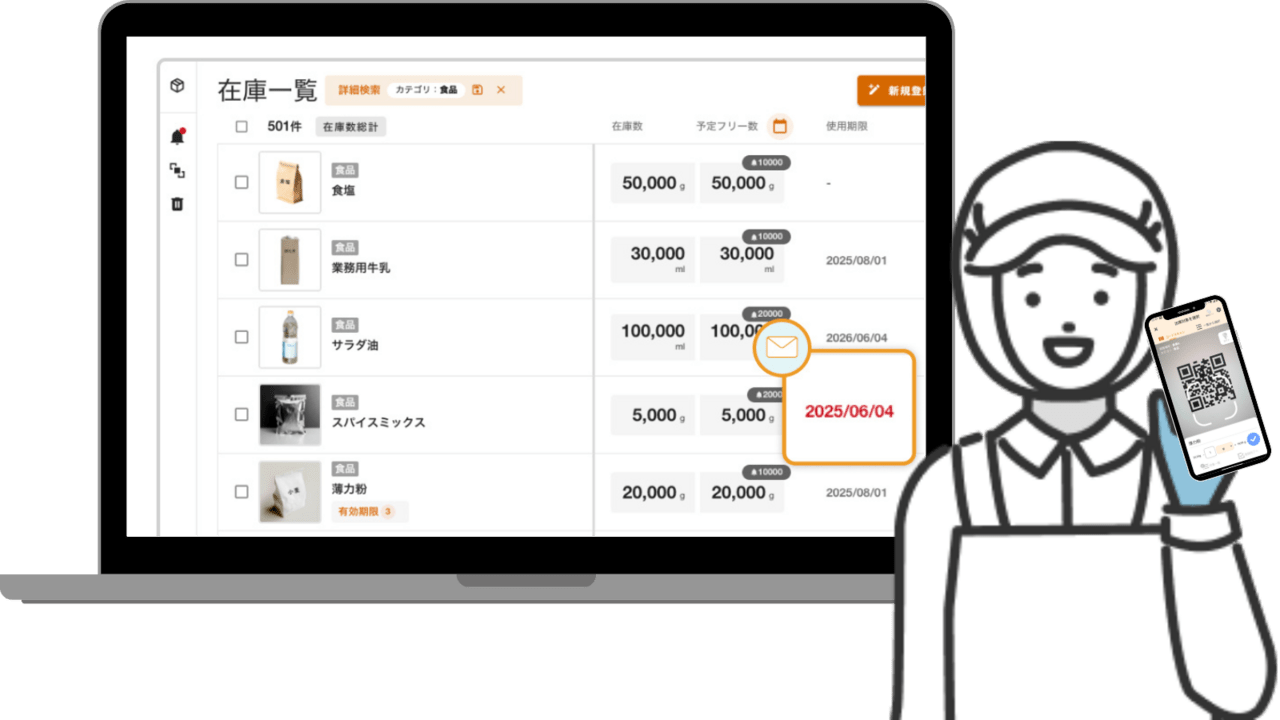

青木様:発注点アラートです。現在は主に、出荷する商品の在庫数を管理するために使用しています。zaico上で発注点を下回るアラートが出たら、新たに製造工程を動かすという判断目安にしています。

商品だけでなく、調達に時間がかかる原料にも発注点アラートを設定しているものがあります。こうした原料は欠品リスクが大きいため、早めの発注判断ができる発注点アラートはとてもありがたい機能です。

青木様:「有機JAS」の管理がしやすくなったことです。当社は有機JASの認証事業者なので、数の整合性を非常に厳密に求められます。たとえば、有機JASのシールが100枚ある場合、90枚使ったら、10個分の在庫がきちんと残っていなければいけません。年に一度、有機JASの監査が入り、在庫数の記録がしっかり残っているかをチェックされるので、日頃から正確な在庫管理ができるzaicoのおかげでとても助かっています。

大変貴重なお話をお聞かせいただき、ありがとうございました!

6次産業化における生産・製造・販売の幅広い管理にzaico

今回は、自社栽培のお茶を製造販売する株式会社わくわく園様に、zaicoの導入効果や具体的な活用方法についてお話しいただきました。zaicoを活用することで、ヒューマンエラーの削減や棚卸業務の効率化を実現されていました。また、複数拠点・複数人での情報共有が可能になったことで、運用の平準化や、業務連携の効率化にも繋げられた点は、多くの事業者様にご参考いただけるかと思います。

わくわく園様でご活用いただいているバリエーション機能や発注点アラートを含め、zaicoのすべての機能が使えるproプラン(月額49,800円〜)をご検討の方は、ぜひお気軽にご相談ください。