原料や仕掛品をQRコード管理。棚卸差異が20分の1に減り、賞味期限ごとのロット管理も効率化

- 会社・団体名

- 酒田米菓株式会社

- 業種

- 食品製造

- 従業員数

- 51〜100名

- 地域

- 北海道・東北

- 管理物品

- 資材 / 食品

- 課題

- 紙やエクセルでの管理をなくしたい / 管理の属人化をなくしたい / 使用期限・賞味期限を管理したい

- 活用機能

- QRコード・バーコードスキャン / 入庫・出庫(予定)データ登録 / バリエーション機能 / 期限管理 / 画像登録 / 保管場所登録 / 数量移動

2025/5/8

酒田米菓株式会社様:在庫管理基本情報

- 管理している物品:菓子製造に使う資材・原材料

- 管理している品目数:約1,250品目

- zaico導入前の在庫管理方法:紙(帳簿)に記録していた, エクセルに記録していた

- 利用開始:2024年

- 利用頻度:毎日

- 利用人数:10名

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- 紙やエクセル管理だと、瞬時に欲しい情報が見つけにくかった

- 管理が属人化してしまい、情報をリアルタイムに共有できず、非効率だった

- 在庫管理の精度が低く、500万~1千万円規模の原因不明な棚卸差異が出ることもあった

zaico導入によって得られた効果は?

- 瞬時に必要な情報が一目で得られるようになった

- 複数人でリアルタイムな情報を共有できるので、業務効率が上がった

- 棚卸差異が20分の1ほどにまで大幅軽減し、差異の原因も追えるようになった

酒田米菓株式会社様に、zaico導入前の課題から導入後の効果までを伺いました!

酒田米菓様は、昭和26年創業の米菓を主軸としたお菓子メーカー。おせんべいを製造するための原料や仕掛品、資材などをzaicoで管理されています。

以前は紙とエクセルで在庫管理をされており、業務が属人化したり、棚卸差異が多く出てしまったりといった課題がありました。複数の在庫管理ツールを比較検討する中で、最終的にzaicoを選んでくださった決め手は、安価で契約期間の縛りもなく、導入時のハードルが低かったことだそうです。

今回は、zaicoを使った在庫管理オペレーションを構築された阿部様、今井様、佐藤様、斉藤様に、zaicoの活用方法や導入効果について詳しくお聞きしました!

米菓の原料・仕掛品を管理。エクセルでは効率が悪く、約1,000万円分の棚卸差異が出たことも

阿部様:当社は、昭和37年からのロングセラー「オランダせんべい」をはじめ、お米を使用した菓子類を販売するメーカーです。製造から商品梱包まで、すべて自社工場で行なっています。

zaicoでは、おせんべいの製造・販売に関わる原材料から梱包資材まで、1,250点ほどの物品を管理しています。

今井様:zaicoを使うメンバーは、複数部署にわたり社内全体で約10名です。

生産管理部・製造部・出荷担当部署では、製品を作るにあたっての原料や仕掛品の入出庫、定期的に実施する棚卸、発注の際にzaicoを使います。

また、営業部でも在庫確認のためにzaicoを利用しています。

阿部様:紙とエクセルで管理していましたが、瞬時に欲しい情報を見つけにくいという課題がありました。

また、一人の担当者だけで管理していたため、情報のチェックや更新が属人化していました。情報をリアルタイムに共有できず効率が悪いうえ、在庫管理の精度にも不安がありました。

棚卸をすると、ときには500万~1千万円規模の大きな棚卸差異が出てしまうこともありました。さらに棚卸差異の原因もわからない状況でした。

棚卸差異が20分の1に減り、作業時間も半分以下に。「単位換算」や「FAX発注」機能も活用

阿部様:はい。画面を開いた瞬間に、在庫数や保管場所など必要な情報が一目で得られるようになりました。複数人でリアルタイムな情報を共有できるので、業務効率も上がっています。

また、在庫管理の精度が上がり、棚卸差異も大幅に減りました。以前は最大で1千万円ほど差異が出ていたのが、今は50万円程度にまで減ってきており、非常に大きな効果を感じています。

差異が出ても、zaicoの履歴を追跡することで、原因となるミスがすぐにわかるようになりました。

棚卸にかかる時間も短縮されました。以前は実地棚卸に長くて1週間ほどかかっていましたが、今は長くても3日あれば作業が終わります。

阿部様:クラウド上で情報を共有できるのは大きなメリットですね。離れた場所からでもスマホで確認できるので、現場スタッフも本社に問い合わせることなく、自分でzaicoを見て在庫状況を把握できるようになりました。本社会議でも、zaicoを開けばすぐにその場で在庫状況を確認できるので便利です。

また、写真を登録できるので、新入社員でもどの物品のことを指しているのかが分かりやすいというのも良い点です。

佐藤様:単位換算機能も重宝しています。箱や缶単位で発注し、使うときはキロ(kg)単位で出庫するものを、zaicoが自動的に単位換算してくれるので助かっています。

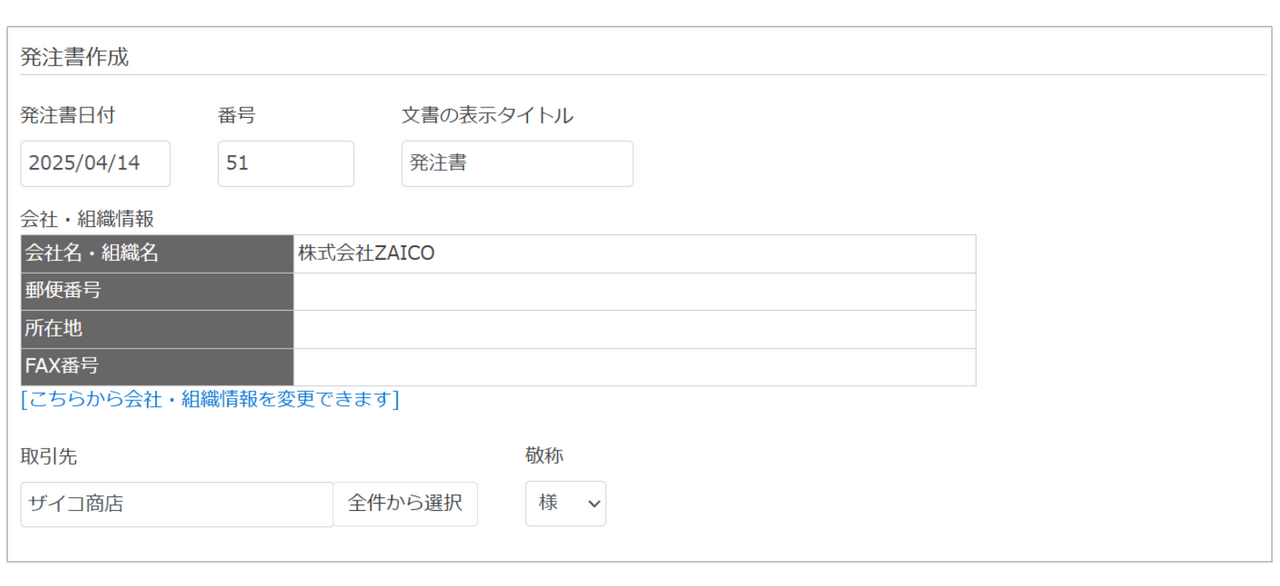

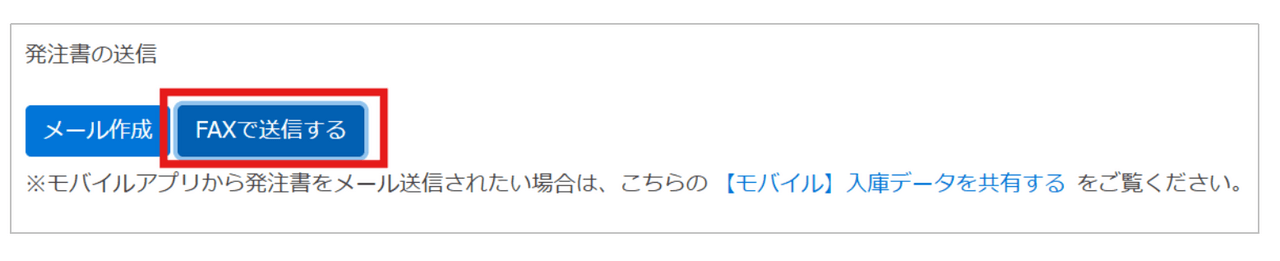

佐藤様:FAX発注機能も便利ですね。いつ発注したかをzaico上で確認できるので、担当者に確認する手間がなくなりましたし、二重発注の心配もありません。

原料発注から製品完成まで、おせんべい製造工程における入出庫フローにzaicoを活用

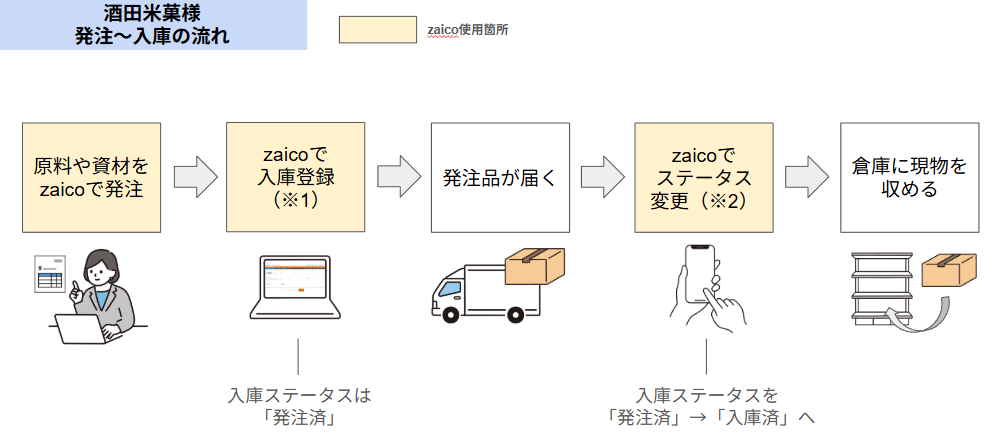

今井様:原料や資材を発注した際、zaicoで「発注済」ステータスで入庫登録をします。物品が届いたら「発注済」から「入庫済」ステータスに変更して、保管場所に収めるという流れです。

(※1)zaicoの入庫登録方法はこちら

(※2)zaicoのステータス変更方法はこちら

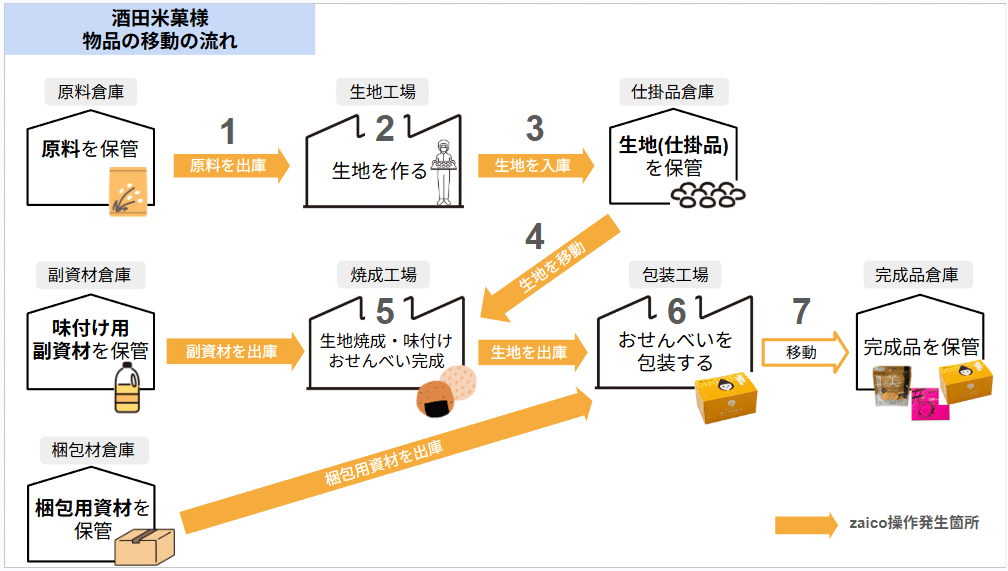

今井様:当社のおせんべい製造は、大きく7つの工程に分かれています(下図参照)。

まず、原料を保管する倉庫から原料米を払い出し、その原料で生地を作り、作った生地(=仕掛品)を倉庫に保管します。

その後、生地を焼成・加工する工場に移動させ、生地を焼成して味付けをします。できあがったおせんべいは同日中に包装し、最後に完成品を出荷用の倉庫に移動させて終了です。

【入出庫とzaico操作のタイミング】

1. 原料を払い出す(zaico:生地の出庫登録)

2. 生地を作る

3. 作った生地を倉庫に保管する(zaico:生地の入庫登録)

4. 倉庫に保管している生地を焼成・味付けする工場に移動する(zaico:生地の移動登録)

5. 生地を焼成し味付けする(zaico:生地・副資材の出庫登録)

6. できあがったおせんべいを包装する(zaico:梱包材の出庫登録)

7. 完成した商品を移動する

今井様:倉庫や工場間をモノが移動する各工程で、zaicoで数の増減を記録しています。

たとえば原料を払い出すとき(工程1)は、まずzaicoで倉庫から原料の出庫登録をします。作った生地を倉庫に保管するとき(工程3)に、今度は保管用倉庫で生地の入庫登録をします。

生地を焼成・味付けする工場に移動させるとき(工程4)は在庫の移動登録を行い、焼成・味付け段階(工程5)では生地と副資材の出庫登録、包装段階(工程6)では梱包材の出庫登録をするという流れです。

今井様:なお、倉庫の棚には物品ごとにQRコードをラミネート加工したものが提げてあり、これをスキャンして入出庫登録をしています。

バリエーション機能で賞味期限ごとのロット管理を時短・効率化

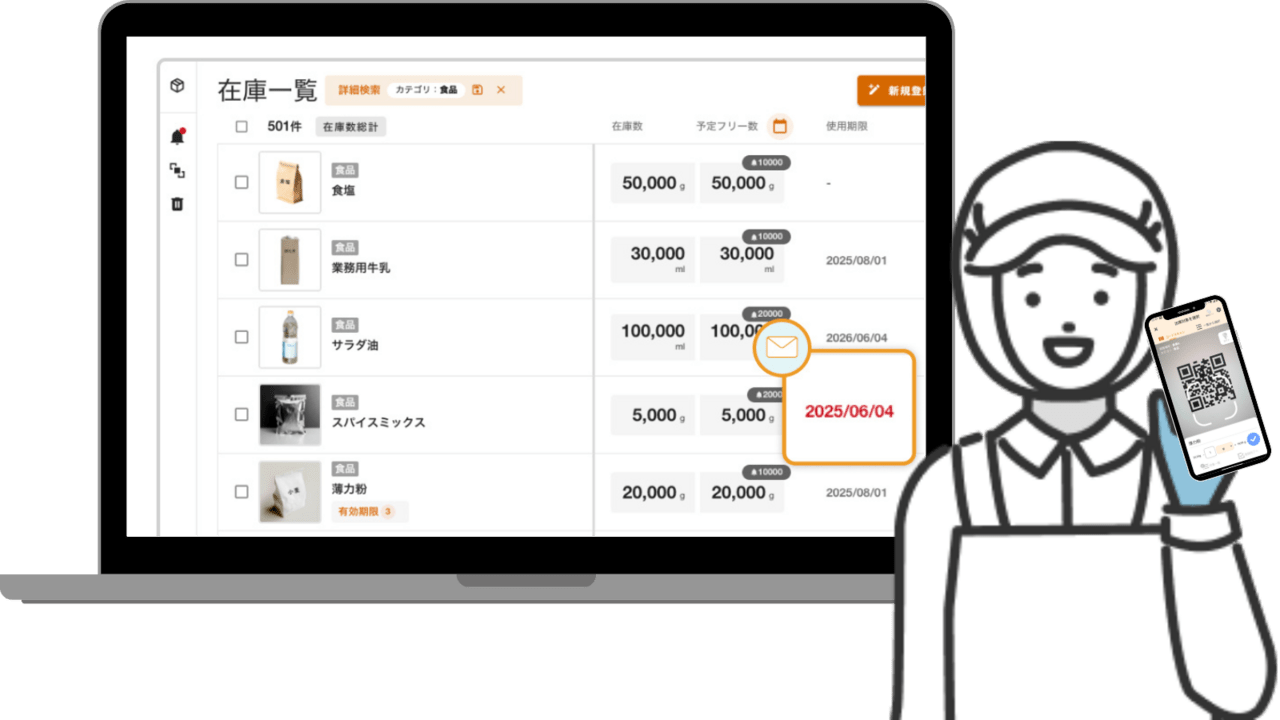

今井様:おせんべいの味付けに使用する調味料や油等の副資材は、zaicoのバリエーション機能(※3)を使って賞味期限(ロット)管理をしています。出庫するときは、期限の古いロットのものから自動的に引き当てて出庫されるように設定していまざいこd

賞味期限ごとにロットを分けて管理できます(画面はイメージ)(※3)バリエーション機能とは、ロットや期限違いのデータをまとめて管理できる機能です。親データに複数の子データを紐づけて管理できるので、ロット違いで同じ商品の総数を知りたいときなどに便利です。

佐藤様:今まで賞味期限はスプレッドシートに記録していましたが、どの期限の在庫が何キロあるかという具体的な数量までは管理していませんでした。

そのため、期限が古いものが何キロ、新しいものが何キロあるかを確認するために、毎回現場に問い合わせなければなりませんでした。

今はzaicoのバリエーション機能で、賞味期限ごとの数量が一目で確認でき、現場とのやりとりが不要になったことで業務の効率化・時短につながっています!

大変参考になるお話をお聞かせくださり、ありがとうございました!

製菓原料や仕掛品の在庫管理・ロット管理の効率化にzaico

今回はzaicoを使って、日々の入出庫管理から棚卸、賞味期限管理まで、幅広く業務効率化を実現された酒田米菓様の導入事例をご紹介しました。

紙とエクセルの管理から、クラウド上で管理・情報共有ができるzaicoに切り替えることで、500万~1千万円分出ていた棚卸差異を、20分の1ほどに削減するという大きな改善を実現されました。

また、zaico導入時も大きなトラブルはなく、スマホで直感的に操作できるので現場にもすんなり浸透させられた、との嬉しいお言葉をいただきました。

導入にご不安があれば、お気軽にご相談ください。zaicoのすべての機能が使えるプランについて、詳しい資料もご用意しております。ぜひご参考ください。