エクセル依存から脱却!「同時に使える」「ズレの原因がわかる」在庫管理へ

-

会社・団体名

-

株式会社ケミカル山本

-

業種

-

製造・メーカー / 化学製造

-

従業員数

-

51〜100名

-

地域

-

中国・四国

-

管理物品

-

製品/商品

-

課題

-

紙やエクセルでの管理をなくしたい

-

活用機能

-

入庫/出庫(予定)データ登録 / 画像登録 / ユーザーグループ / 項目追加 / 変更履歴

2025/12/19

株式会社ケミカル山本様:在庫管理 基本情報

- 管理している物品:化成品、電源器、備品

- 管理している品目数:約100品目

- zaico導入前の在庫管理方法:エクセルに記録していた

- 利用開始:2025年

- 利用頻度:毎日

- 利用人数:13名

- バーコード・QRコード利用:なし(利用予定あり)

zaico導入前に抱えていた在庫管理の課題

- エクセルだと複数人で同時に編集できず、非効率(記録漏れなどミスも発生しやすい)

- 在庫数しか記録・管理できない

- ミスや在庫ズレの原因がわからない

zaico導入によって得られた効果は?

- 複数人で同時に在庫の確認・更新ができるようになった

- 数字だけでなく、画像や補足情報も管理できるようになった

- ミスや在庫ズレの原因を、履歴ですぐに追えるようになった

株式会社ケミカル山本様に、zaico導入前の課題から導入後の効果までを伺いました!

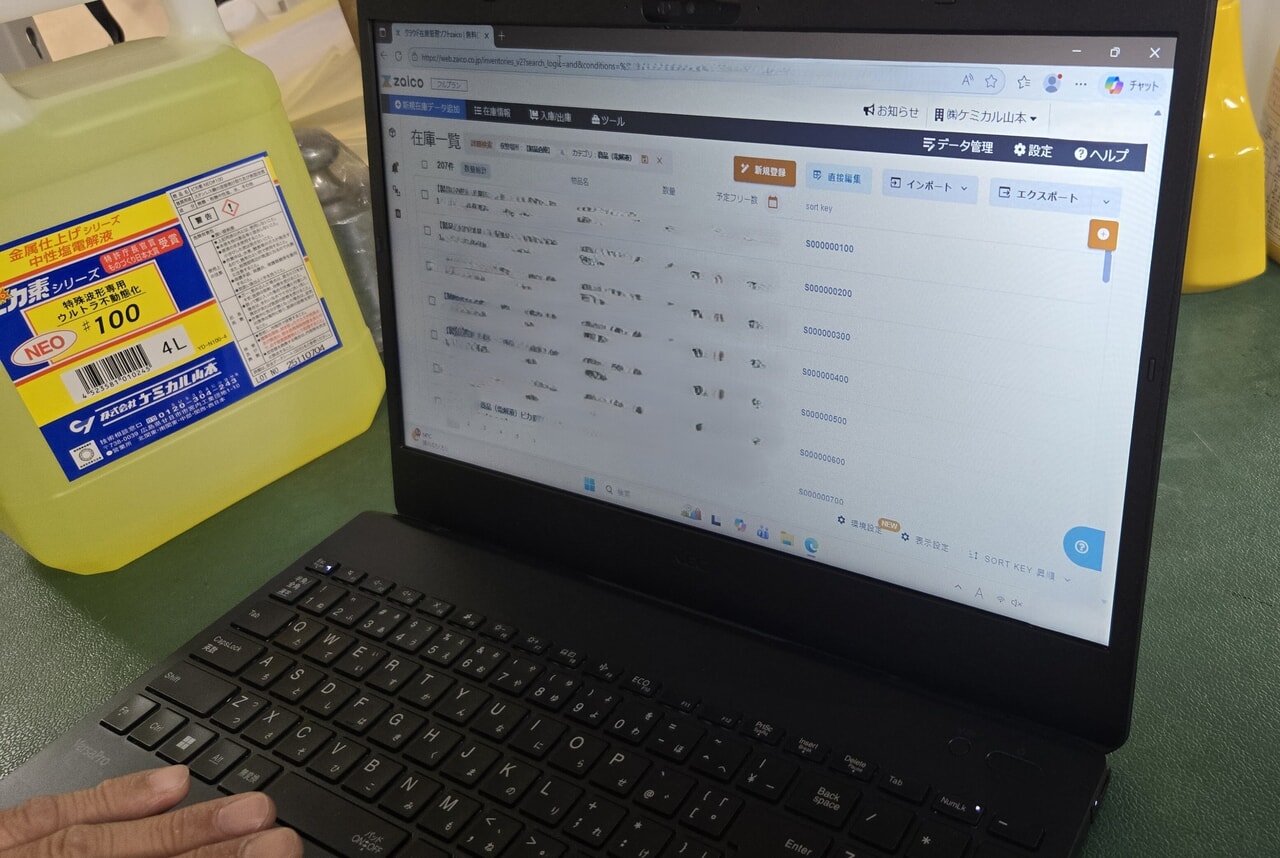

“中性塩電解処理技術のパイオニア”として、広島県でステンレスの溶接焼け・さび取りと電解研磨用資材を製造する株式会社ケミカル山本様。以前はエクセルで製品の在庫管理をしていましたが、「複数人で同時に作業できない」「ミスの原因を追えない」といった非効率さを感じていました。

zaico導入の決め手は、「リアルタイムに在庫情報を共有できる」ことと、「無料トライアルがある」ことでした。今では製品の在庫管理をzaicoに一本化し、入庫・出庫や受注時の在庫確認もスムーズになりました。

今回は製品検証グループ長の藤永様に、zaicoの導入効果や、具体的な運用についてお伺いしました!

100品目以上の製品を、複数部門でエクセル管理していた

藤永様:当社は化成品を中心に、液体製品を製造・販売している会社です。リットル単位でポリ瓶に入れた完成品を箱詰めし、取引先へ出荷しています。設立から40年以上が経ち、現在は100品目以上を取り扱っています。

藤永様:現在zaicoで管理しているのは、100品目ほどの「完成品(製品)」です。今後は、原材料や半製品の管理にも利用範囲を広げていく予定です。

藤永様:1つのエクセルファイルで管理していました。縦に商品番号が並び、横に日付がずらっと続く、数字の羅列ですね。そこに「在庫数」だけを記録していました。

「同時編集できない」「履歴が追えない」2つの課題をzaicoで解消

藤永様:一番の問題は、複数人で同時に使えなかったことです。誰かがエクセルを開いていると、他の人は入力することができません。「今使ってるからちょっと待って」というやり取りが日常的にあり、その結果ミスや記録漏れのリスクも上がり、非効率的でした。社内の複数部門が、それぞれ都合のよいタイミングで入庫・出庫の記録ができればいいなと思っていました。

加えて、ミスや間違いが起きても、誰が・いつ入力したのかが分からず、原因を追えないというのも大きな課題でした。

藤永様:シンプルに、「全員が同時に見られて、同時に触れる」ことが、zaicoの導入を決めた一番の理由でした。1つのエクセルファイルを全員で共有する、というアナログ管理から脱却したかったんです。

また、無料トライアルで使用感を試せるというのも決め手の一つでした。

実際に使ってみると、誰が・いつ・どのような入力をしたか、操作履歴でわかるということも知りました。「同時編集できない」「履歴が追えない」という、課題に感じていた2点を一気に解消できたのは、大きなメリットでした。

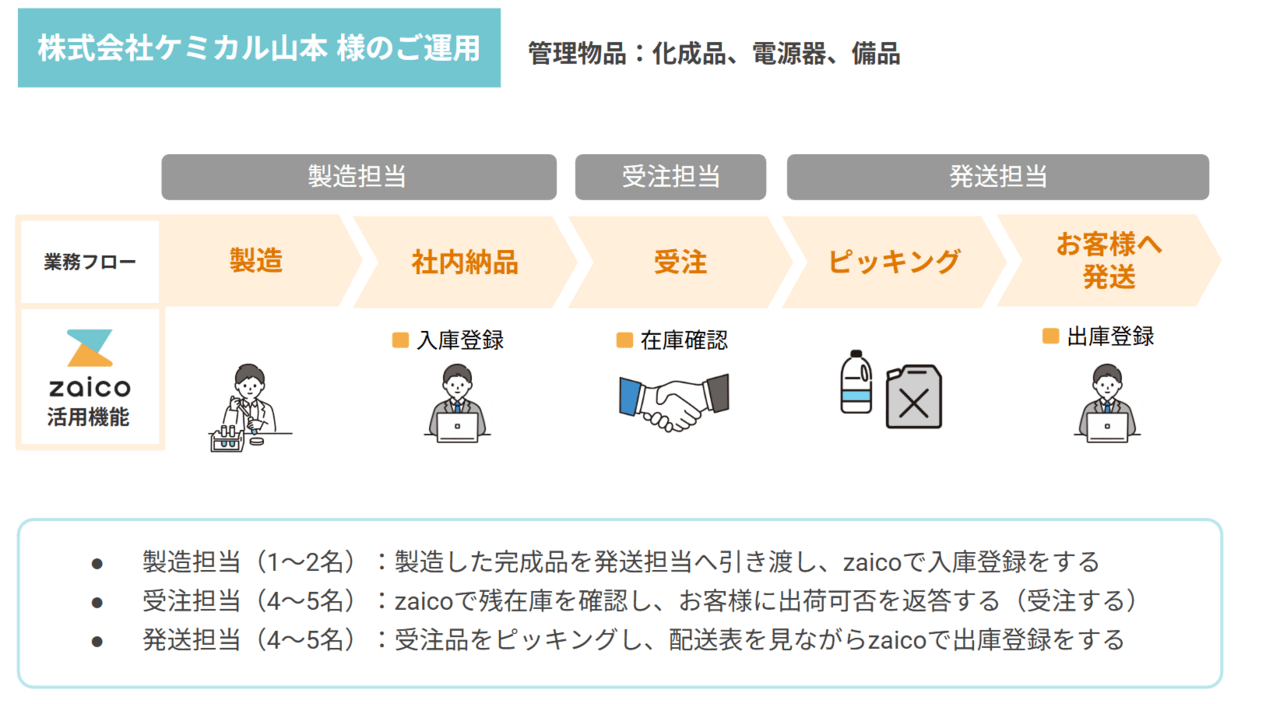

製造・受注・出荷の担当ごとにグループ分け。入出庫登録や在庫確認もスムーズに

藤永様:zaicoは約10名で使っています。入庫登録をするのは、製造部門の担当者1~2名。お客様から受注し、zaicoの在庫状況を見て対応するのが4〜5名。出庫登録をするのは、発送担当の4~5名です。

藤永様:製造部門で製品が完成したら、箱詰めされた状態で出荷棚(完成品が一時的に集まる場所)に並べます。このとき、製品を棚に置いた製造部門の担当者が、zaicoで入庫登録をします。

完成品がどれだけ出荷待ちの状態にあるかを、zaico上で即座に把握できるようにしています。

お客様から注文が入ったら、受注担当がzaicoを見て在庫数を確認し、出荷できるかどうかを判断します。その後、発送担当が出荷棚に並んでいる完成品の中から、注文内容に応じて必要な数量をピッキングします。

発送作業が終わったら、発送一覧表を確認しながらzaicoで出庫登録を行い、在庫を減らします。

藤永様:ユーザーグループ機能を使い、製造・受注・発送でグループを分けて、自分たちが扱う製品だけが表示されるようにしています。

特に製造部門が入庫登録をする際、自分たちが製造している製品は決まっているため、他の物品まで表示させる必要がありません。表示される物品をあらかじめ限定することで、一覧の中から探す手間が減り、入庫作業をスムーズに行えるようにしています。

作業の流れを止めずに入力できる点は、現場に合った使い方だと感じています。

現場が楽になる在庫管理へ。今後は生産計画や原料・半製品の管理にもzaicoを活用

藤永様:はい。製造・受注・発送の担当者それぞれが、自分たちのタイミングで同じ在庫情報を確認・更新できるようになりました。以前のように、在庫を確認するたびに人に聞いたり、エクセルの入力待ちが発生したりする手間は確実に減っています。

管理する立場としては、「誰が、いつ、何を操作したか」という履歴が見えるようになったことも、大きな前進だと感じています。

藤永様:zaicoでは在庫数だけでなく、製品の写真や梱包方法といった情報も、在庫データごとに登録できます。これが想像以上に便利でした。エクセルでは数値しか残りませんでしたが、今は画像や補足情報も見ながら確認できます。

単に数を合わせる在庫管理ではなく、日々の業務の中で蓄積された情報が残り、将来的にも活かせる資産として在庫データを管理できるようになったと感じています。

藤永様:将来的には、今よりも計画的な生産に近づけていきたいと考えています。どの製品が、いつ、どれくらい動いているのかを可視化することで、発注点アラートのような機能も活かせると思います。製品計画の視点と、原材料や半製品まで含めた製造の視点、その両方を少しずつ伸ばしていきたいですね。

現時点では、まず今の運用を安定させることに集中しています。「現場が楽になる」ということは、結果として「正しいことができている」ということだと思っているので、zaicoのさまざまな機能を活用しながら、在庫管理をより良い形に進化させていきたいです。

貴重なお話をお聞かせくださり、ありがとうございました!

化成品、化学品、液体製品の在庫管理にzaico

今回は、株式会社ケミカル山本様のzaico導入事例をご紹介しました。

現場ではzaico導入当初、従来のやり方との違いに戸惑いもあったそうです。それでも、完成品の在庫管理から段階的にzaicoを取り入れることで、確実な業務効率化を実現。エクセルに依存した在庫管理から脱却し、今では製造・受注・発送の各部門が、同じ情報をリアルタイムに共有できるようになりました。

zaicoは、日々の入出庫管理をはじめ、棚卸や在庫情報の蓄積・共有まで、現場の状況に合わせて柔軟に活用できる在庫管理システムです。エクセル管理からの切り替えや、複数部門での同時利用など、在庫管理を効率化するために「段階的に導入できる」点も特長の一つです。

化成品・化学品の在庫管理を効率化したい方、紙やエクセルでのアナログ管理から卒業したい方は、ぜひ株式会社ケミカル山本様の導入事例をご参考ください。