QRコードで現場主体の運用を構築、全工程の在庫数と状態の“見える化”に成功。不良品も正しくカウントできるようになった

-

会社・団体名

-

有限会社キックス

-

業種

-

製造・メーカー / 金属製造

-

従業員数

-

~50名

-

地域

-

近畿

-

管理物品

-

部品

-

課題

-

紙やエクセルでの管理をなくしたい / 過剰在庫・欠品をなくしたい / どこに何があるか把握したい

-

活用機能

-

QRコード/バーコードスキャン / 画像登録 / 項目追加 / 保管場所登録 / 絞り込み検索 / 数量移動

2025/11/25

有限会社キックス様:在庫管理基本情報

- 管理している物品:金属部品

- 管理している品目数:約250品目

- zaico導入前の在庫管理方法:紙(帳簿)に記録していた, エクセルに記録していた

- 利用開始:2024年

- 利用頻度:毎日

- 利用人数:4名

- バーコード・QRコード利用:あり

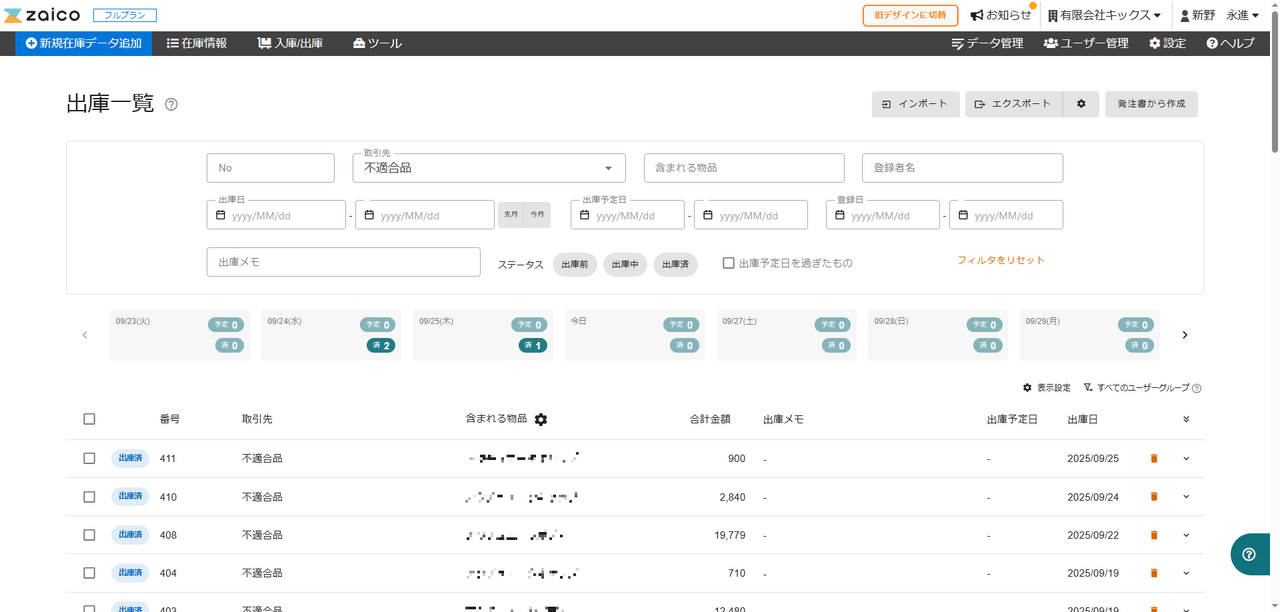

zaico導入前に抱えていた在庫管理の課題

- リアルタイムに工程ごとの数量と在庫の状態を把握できなかった

- 受注する度、現場に在庫状況を確認しなければならず非効率だった

- 不良品の数を正しく記録・管理できていなかった

zaico導入によって得られた効果は?

- どこに何がいくつあり、どんな状態なのか、リアルタイムな在庫状況を可視化できた

- 現場スタッフも管理者も、zaicoを開けば一目で情報共有できるようになった

- 不良品の数も「廃棄」としてzaicoで出庫登録することで、正しく管理できるようになった

有限会社キックス様に、zaico導入前の課題から導入後の効果までを伺いました!

大阪府で金属加工業を営む有限会社キックス様。部品の種類が多岐に渡り、在庫が製造工程を流動的に動いていくため在庫管理が難しく、どこに何が、どんな状態であるのかを把握しづらい状況でした。

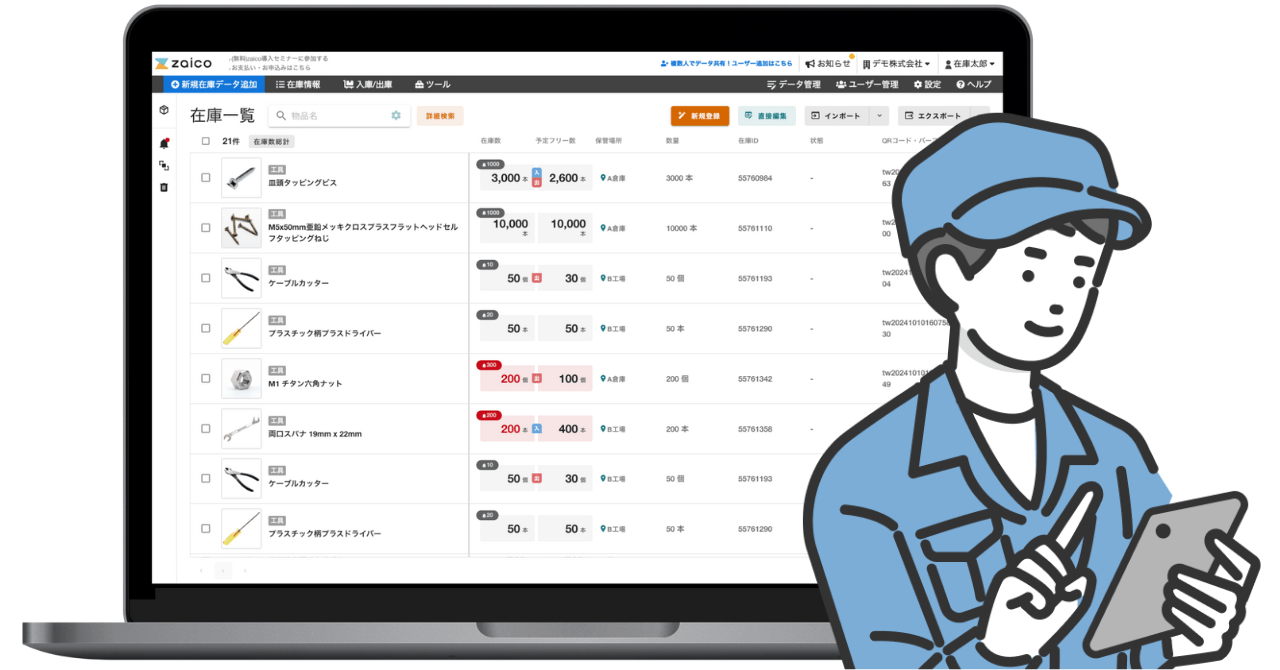

現場主体の在庫管理をするためにzaicoを導入、QRコードやカテゴリ分けの機能を活用し、正確な数量や在庫状態の“見える化”を実現されました!

今回は、zaicoを使った「誰でもできる」業務フローを構築された新野(しんの)様に、具体的な運用や工夫されていることなどについて伺いました。

以前は紙とエクセルで管理。正しい在庫数や状態を可視化できなかった

新野様:当社は、大阪府にある金属部品の製造会社です。深穴加工や溝入れ加工などを行い、ご依頼製品を納品しています。

zaicoでは、金属部品の材料の入庫から、各製造工程、最終的な出荷まで、すべての在庫の動きを管理しています。

新野様:紙とエクセルで管理していました。受発注や入出庫の記録は、メールの履歴を検索して確認していました。

新野様:一番大きな課題は、不良品の実態を正確に把握できなかったことです。手書きの管理だと、目標値以上の不良品が出ていても、気づかずに見過ごされてしまうケースがありました。

また、お客様から注文が入った時に部品の残数を確認したら在庫がなく、慌てて発注をするということも多々ありました。

正確な在庫の状態や数量を、データ上できちんと可視化できていないというのが大きな課題でした。

QRコードを活用し、誰でも直感的に操作できる運用を構築

新野様:「リアルタイムで工程ごとの在庫を見える化したい」というニーズが高まっていたことです。

現場で在庫を動かしたときに、システム上の理論在庫も増減する、というのが理想の在庫管理フローでした。zaicoなら、PC・モバイルどちらでも利用でき、端末さえ準備すれば理想的な運用ができると考え、お話を聞いてみることにしました。

新野様:一番の決め手は、UI(ユーザーインターフェース)の分かりやすさと、QRコードを読み取るだけで情報を更新できるという「誰でも使える仕組み」であることでした。当社は外国籍スタッフや年配の作業者も多く在籍しており、特別な知識やITスキルがなくても直感的に操作できることが重要だったのです。

また、製造業では、急な注文や納期短縮の依頼にどれだけ早く対応できるかが信頼や実績に直結します。外出先からでも最新の在庫状況を把握でき、即判断できるという点も、zaico導入の決め手の一つでした。

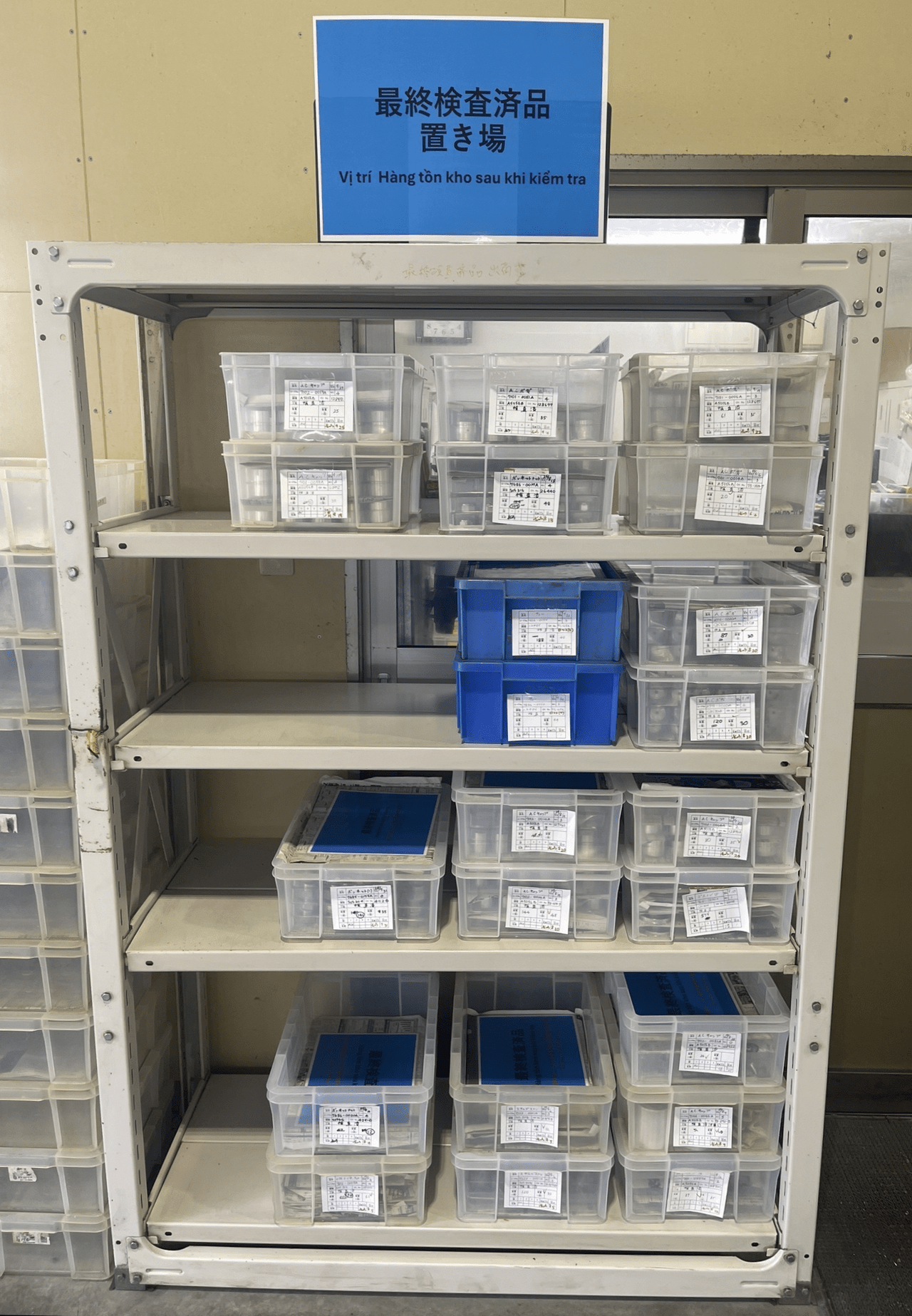

新野様:できるだけ現場の負担感が少なくなるよう意識しました。現場スタッフ全員が同じ手順で動けるように、QRコードをラミネート加工して各現場に置くなど、直感的に処理できる工夫をしました。このQRコードをスマホやタブレットでスキャンすれば、誰でも簡単に在庫情報を更新できます。

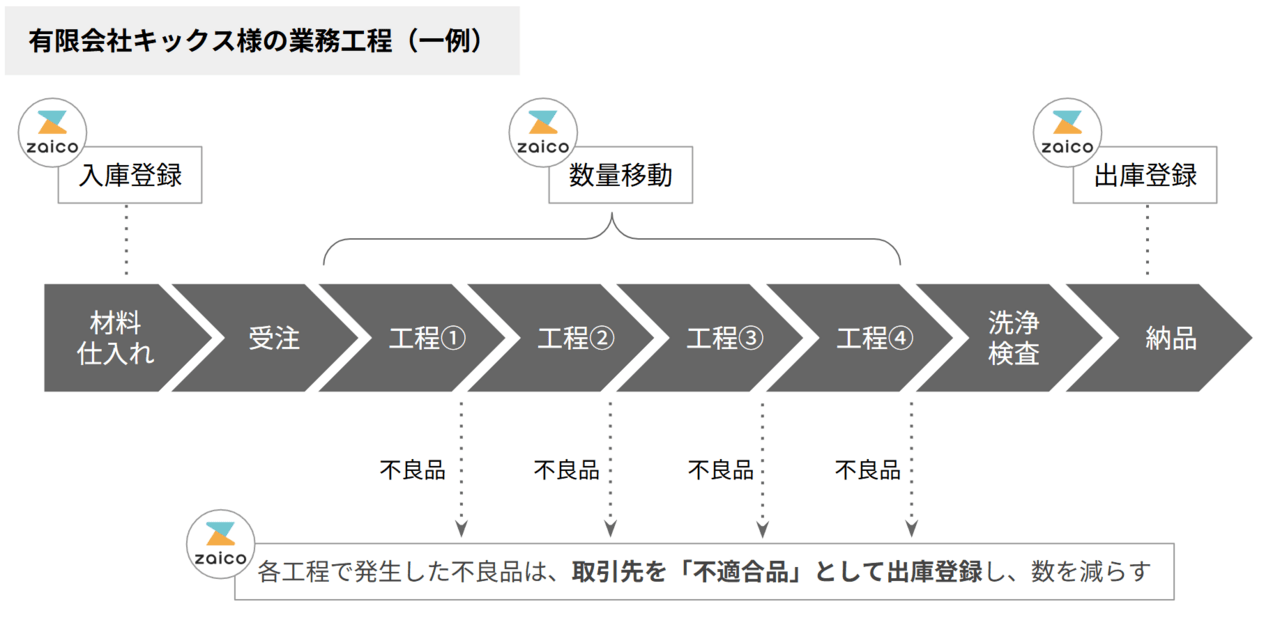

工程ごとに在庫データを分けて登録、「数量移動」機能を使って製造過程を一元管理

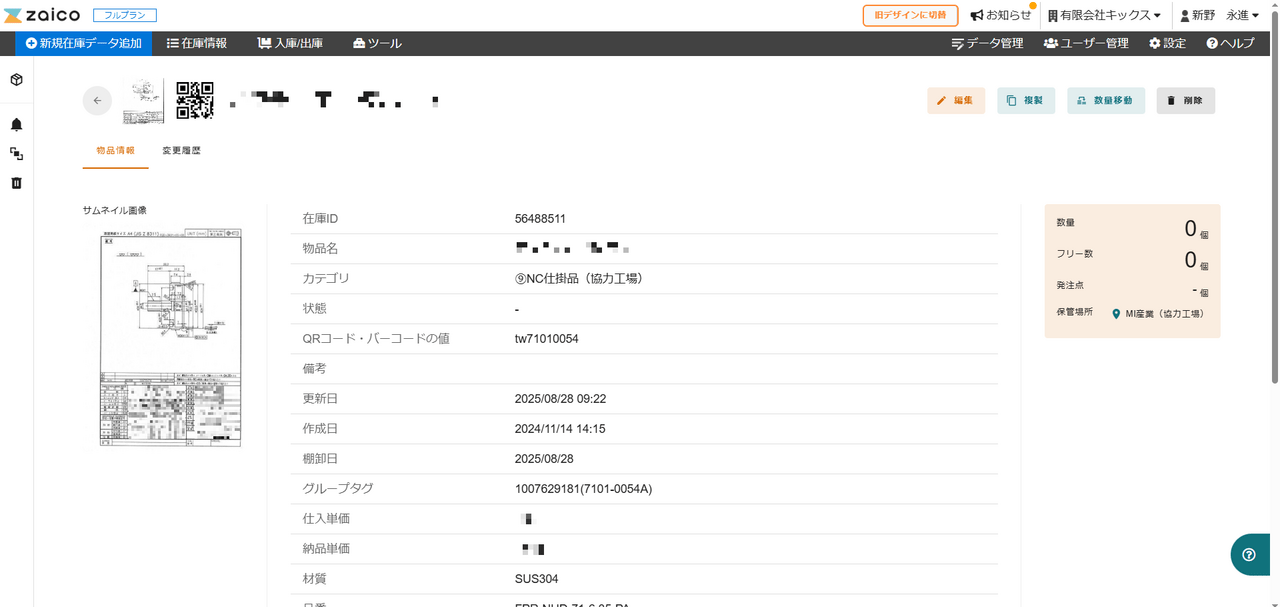

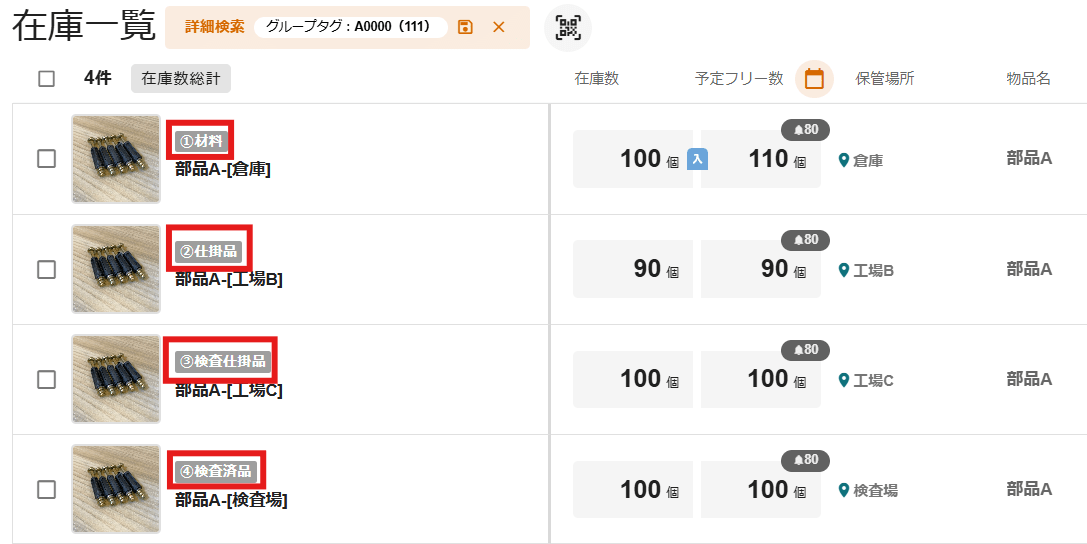

新野様:zaicoには、一つの物品を製造工程ごとに分け、別の在庫データとして登録しています。こうすることで、工程ごとの在庫数や状態を正しく把握できるようになるためです。

新野様:例えば「部品A」という物品は、[①材料][②仕掛品][③検査仕掛品][④検査済品]という製造工程を踏むとします。zaicoには同じ「部品A」という物品名でも①~④の工程ごとに在庫データを分けて登録し、それぞれ該当する工程を「カテゴリ」項目に登録しています。

そして「部品A」が工程を経るごとに、在庫データ間で「数量移動」を行い、在庫数を移動させています。

また、すべての「部品A」の在庫データに「グループタグ」として、「部品A」に紐づく品目コード・品番も登録しています。こうすることで絞り込み検索などがしやすくなります。

例)「部品A」という物品を、工程ごとにカテゴリ(赤枠部分)を分けて在庫データを作成します。工程が①から②に進んだら、①から②の在庫データに「数量移動」で在庫を移動させ、数を変更します(画像はイメージです)

新野様:工場に発注した材料が届いたら、まずzaicoで入庫登録をし、納入された数を入力します。

お客様から注文が入ったら材料を加工していくのですが、複数回の工程へと進むごとに、zaicoで在庫データ間の「数量移動」をしています。

在庫データの数量移動について

zaicoでは、異なる在庫データ間で、在庫の「数量移動」をすることができます。

移動元の在庫データの数を減らし、移動先の在庫データの数を増やす、という変更処理を、一つの操作で簡単に行うことが可能です。

※詳しくはこちら

新野様:最終工程を終えて検査・洗浄が完了したものは、お客様への納品として出庫登録をします。

また、途中で不良品が出たらその都度、取引先を「廃棄」に設定して出庫登録をします。こうすることで、工程ごとの減耗も記録できます。

新野様:製造現場にはタブレットを設置し、担当者が工程の進行に合わせてzaicoで在庫移動の登録をしています。この運用で、登録作業を分担できるようになり、管理者も現場の状況を把握しやすくなりました。

リアルタイムな在庫把握で無駄なコストを削減、棚卸差異は3分の1に

新野様:はい、業務効率が大幅に向上しました。特に、リアルタイムな在庫数を把握できるようになったことが大きな変化です。以前は紙とエクセルで工程ごとの在庫を確認していたため、現場を回って一つずつ数える必要がありましたし、数字の整合性を取るのも一苦労でした。

今は、各工程の担当者がその場で在庫数を入力し、管理者側はタブレットで全体の流れを確認できます。在庫状況を全社で共有できるようになり、発注タイミングも最適化されました。

また、以前は余剰在庫も課題でした。単月で赤字が出てしまっていた時期もあったのですが、zaico導入後はこれを未然に防げるようになりました。余計なコストを削減できた分、今は現場の従業員に還元することができています。

新野様:以前に比べて、棚卸差異が3分の1ほどに減りました。また、zaicoでオペレーションを平準化し、日々の在庫移動を正しく記録できるようになってからは「どこで在庫数がズレたのか」を可視化できるようになり、差異の原因も特定しやすくなりました。これまで現場の感覚に頼っていた部分が、zaicoの履歴や操作記録をもとに、明確に究明できるようになったのは大きいですね。

今後はさらに棚卸差異を減らし、棚卸自体の頻度も減らしていきたいと考えています。

価格や寸法も一目でわかる。今後はアラート機能で納期も管理したい

新野様:在庫一覧画面上で、仕入単価や寸法などの詳細情報をまとめて見られるというのは大きな利点です。材料の価格変動にも気づきやすく、全社的なコスト管理にも活用できています。

新野様:zaicoの「期限アラート機能」を使って、社内納期や工程ごとの期限を管理していきたいと考えています。現在の運用と紐づけながら、さらにzaicoの活用範囲を広げていきたいですね。

大変参考になるお話をお聞かせくださり、ありがとうございました!

製造業・金属加工業の在庫管理・業務効率化にzaico

今回は、zaicoを使って製造工程ごとの運用フローを確立し、業務改善に成功された有限会社キックス様の導入事例をご紹介しました。

加工工程が複雑な製造現場において、工程ごとの在庫の動きをリアルタイムに把握・情報共有できる体制は不可欠です。キックス様ではzaicoの機能を最大限活用し、運用面においても工夫を凝らすことで、これを実現されました。

また、新野様はzaicoのUIについても「わかりやすく、直感的に操作できる」と高く評価してくださっていました。

zaicoは、誰もが扱いやすい在庫管理システム(アプリ)を目指し日々アップデートを重ねています。ご興味のある方は無料トライアルをご利用いただけるほか、導入についてのご相談も随時承っております。

zaicoのすべての機能がフル活用できる「proプラン」の詳しい資料もご用意しておりますので、ぜひご参考ください。