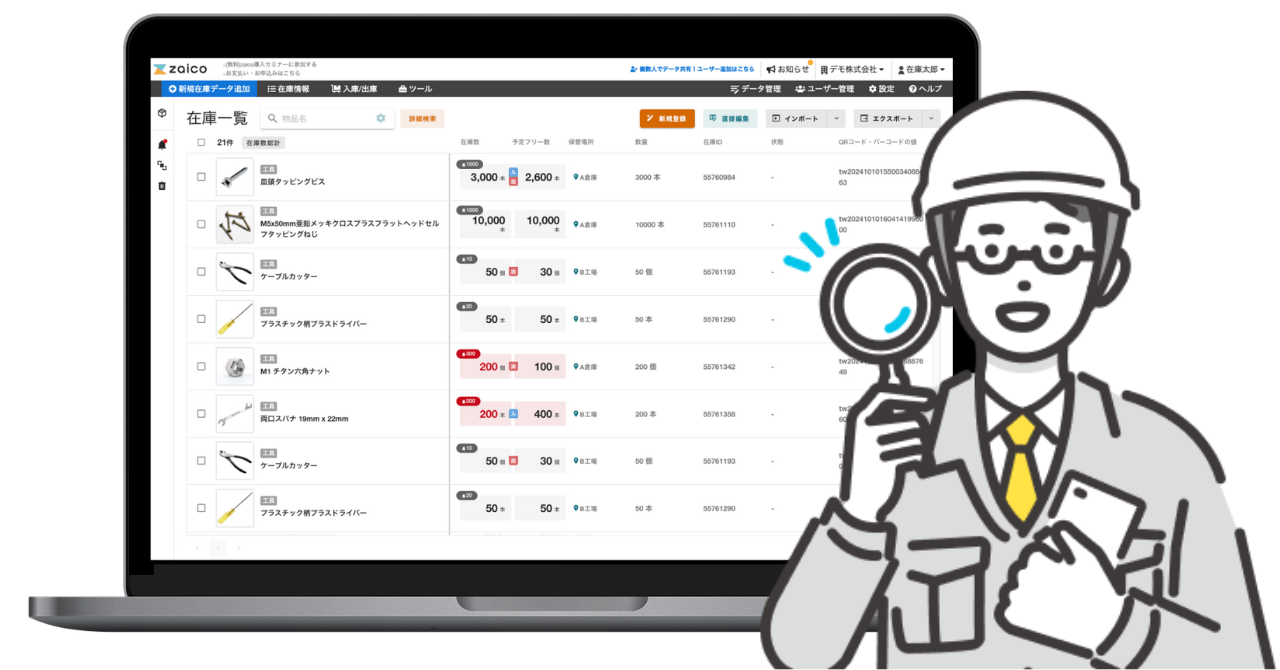

副資材・消耗品の“欠品ゼロ”へ。QRコードとカンバン方式の掛け合わせで在庫状況を「視える化」

-

会社・団体名

-

日本インスツルメンツ株式会社

-

業種

-

製造・メーカー / 機械製造

-

従業員数

-

~50名

-

地域

-

近畿

-

管理物品

-

部品 / 資材

-

課題

-

過剰在庫・欠品をなくしたい / 管理の属人化をなくしたい / どこに何があるか把握したい

-

活用機能

-

QRコード/バーコードスキャン / 入庫/出庫(予定)データ登録 / 発注点管理 / QRコードのラベル印刷 / 保管場所登録

2025/10/16

日本インスツルメンツ株式会社様:在庫管理基本情報

- 管理している物品:ビスやチューブなどの副資材・消耗品

- 管理している品目数:約100品目

- zaico導入前の在庫管理方法:目視で在庫管理をしていた

- 利用開始:2023年

- 利用頻度:毎日

- 利用人数:約20名(7部署)

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- 人の感覚に頼った在庫管理をしていた(属人化)

- 使いたいときに在庫切れ(欠品)という状況が発生していた

- 欠品により、業務が遅延・停滞するリスクが高かった

zaico導入によって得られた効果は?

- 管理の属人化が解消され、特定のスタッフに負担が集中しなくなった

- 欠品が発生しなくなり、業務が円滑に進むようになった

- 誰もが「どこに何があるか」を把握できるようになり、探し回る手間が省けた(視える化)

日本インスツルメンツ株式会社様に、zaico導入前の課題から導入後の効果までを伺いました!

京都市に本社を構える、水銀測定装置の専門メーカー・日本インスツルメンツ株式会社様(https://www.hg-nic.co.jp/)では、ビスやチューブといった副資材、消耗品等をzaicoで管理されています。

以前は人の感覚に頼った在庫管理を行なっていましたが、「必要な時にモノがない」ことから業務が遅延・停滞するというトラブルが頻発。zaicoを導入いただき、管理の属人化が解消され、在庫切れ(欠品)もなくなりました!

今回は「5S委員会」としてzaicoを活用した管理オペレーションを構築し、現場と管理担当者、双方の負担を軽減しながら安定的な運用に取り組まれている、山本様と高島様にお話を伺いました。

※日本インスツルメンツ様は、「zaicoアワード2025」において「セルフスターター賞」を受賞されました!詳しくはこちら

必要な時にモノがない…現場の声から全社的な在庫管理の仕組み化へ

高島様:当社は水銀測定装置を専門に扱うメーカーです。油・固体・液体・排ガスなど、測定対象に応じた装置を開発しています。製造自体は外注先に依頼し、私たちはできあがった装置の最終的な性能チェックを行い、国内や海外のお客様に向けて販売しています。

山本様:チューブ、ビスや線材といった副資材を約100種類ほど管理しています。基幹システムで在庫管理ができない物品をzaicoに登録しています。

山本様:人に頼った運用でした(属人化)。現物を確認し「そろそろ減ってきたから発注しよう」という感覚で発注の判断をしていたために、在庫切れ(欠品)も頻発していました。発注が遅れると、納品まで2〜3か月かかる部品もあり、業務が停滞・遅延するリスクもありました。

「必要な時にモノがない」というのが一番大きな問題でした。人によって管理意識に差があり、やる人はやるけれど、やらない人はやらない。その結果、部署ごとに暗黙のルールで在庫を回す状態になり、気づいたら在庫がなくなっていることもありました。こうした状況から、全社共通の仕組みを整える必要性を強く感じていました。

親会社がzaico導入のきっかけ。現場への説明会を経て運用定着

高島様:親会社が先にzaicoを導入していたのがきっかけです。実際の使い方を見学し、当社でも展開できそうだと感じて導入を決めました。結果として、基幹システムでは管理しきれなかった副資材を、柔軟なカスタマイズ性で管理できたので、zaicoが最適解でした。

山本様:最初は不安やネガティブな声もありました。そこで、「zaicoを導入すると、何が、どう良くなるか」を全社プレゼンしました。欠品リスクが減る、作業の効率化につながるなど、具体的に改善できることをイメージしてもらうためです。

当社は「5S活動」に重点的に取り組んでいることもあり、最終的には導入に賛成してもらえました。

高島様:導入後も部署ごとに説明会を開き、「どこがわかりにくいか」などアンケートを取って、マニュアルに落とし込みました。その結果、zaicoの運用を徐々に現場へ定着させることができました。

zaicoとカンバン方式を組み合わせ、誰でも迷わず管理できる運用を構築

山本様:エクセルから一括登録できる機能(エクセル在庫データ取り込みくん)を活用しました。

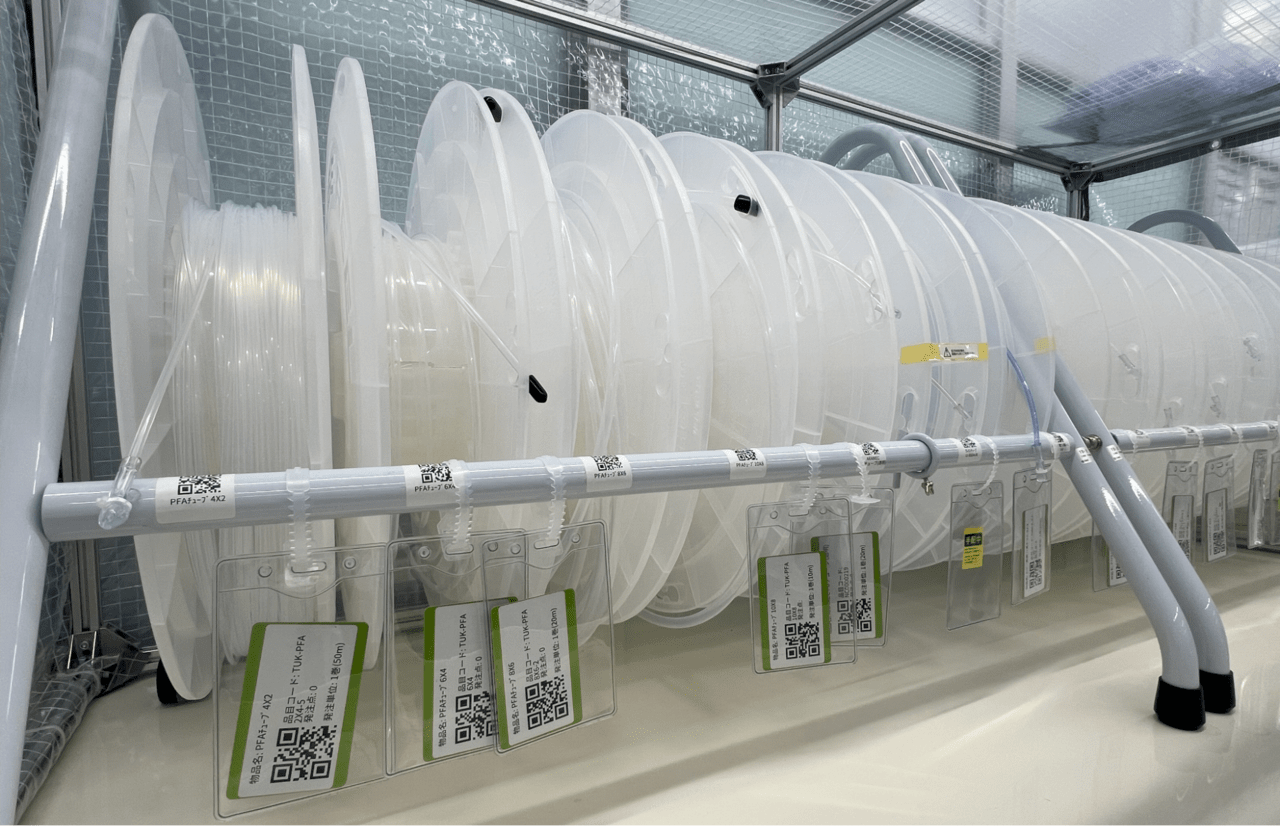

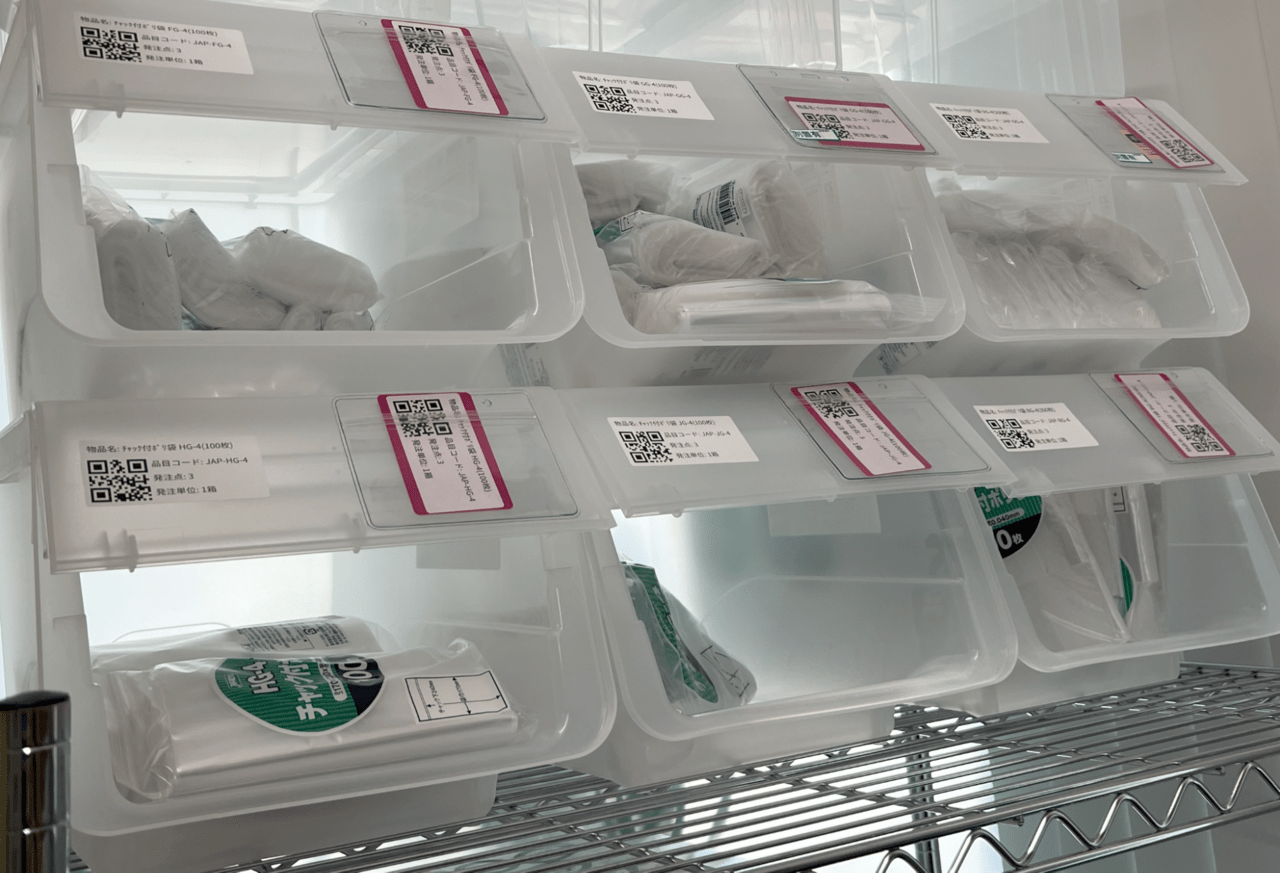

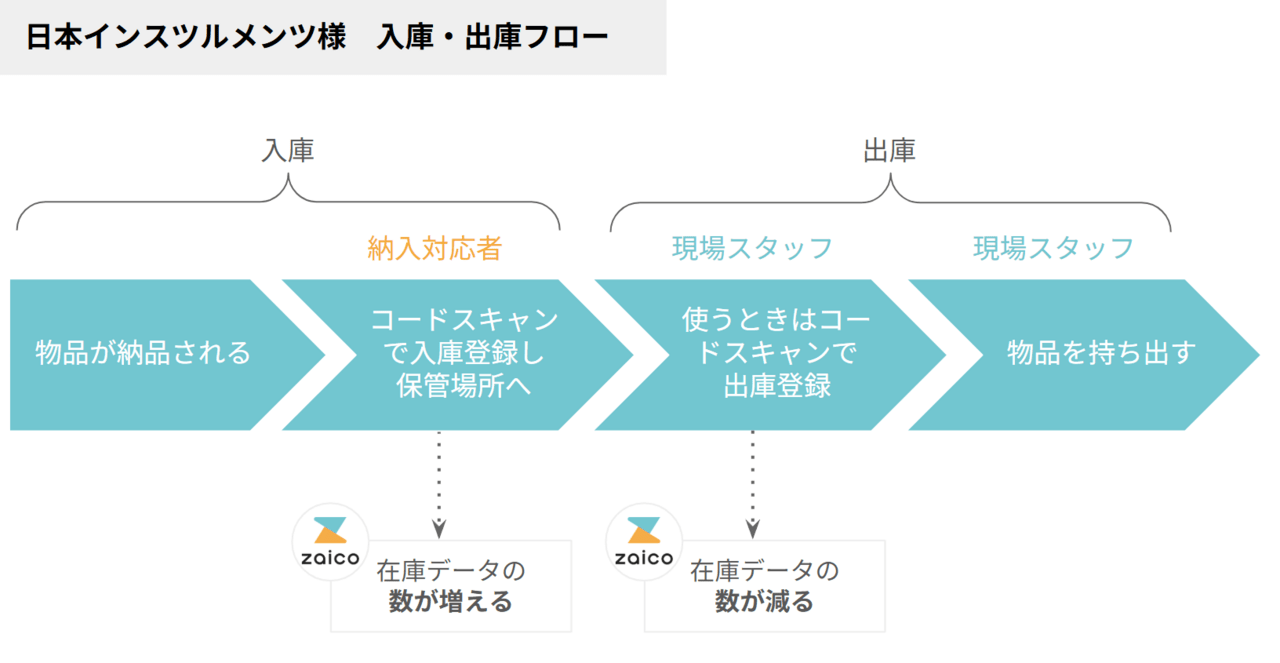

山本様:物品が会社に納品されたら、JANコードスキャンか、JANがないものはzaicoで出力したQRコードをスマホでスキャンして入庫登録をします。私が納品に立ち会えない場合もあるので、QRコードの一覧表を現場に渡し、基本的には納入の対応をした現場スタッフに入庫登録をしてもらっています。

物品を使用するときは、持ち出した現場スタッフが入庫同様に、JANコードやQRコードをスマホでスキャンして出庫登録をします。

山本様:独自の運用ルールも決めています。例えば数十センチずつカットして使うチューブは、使うたびに出庫登録をすると現場の負担が増えるので、「一巻き使い切ったとき」に出庫登録をすることにしています。

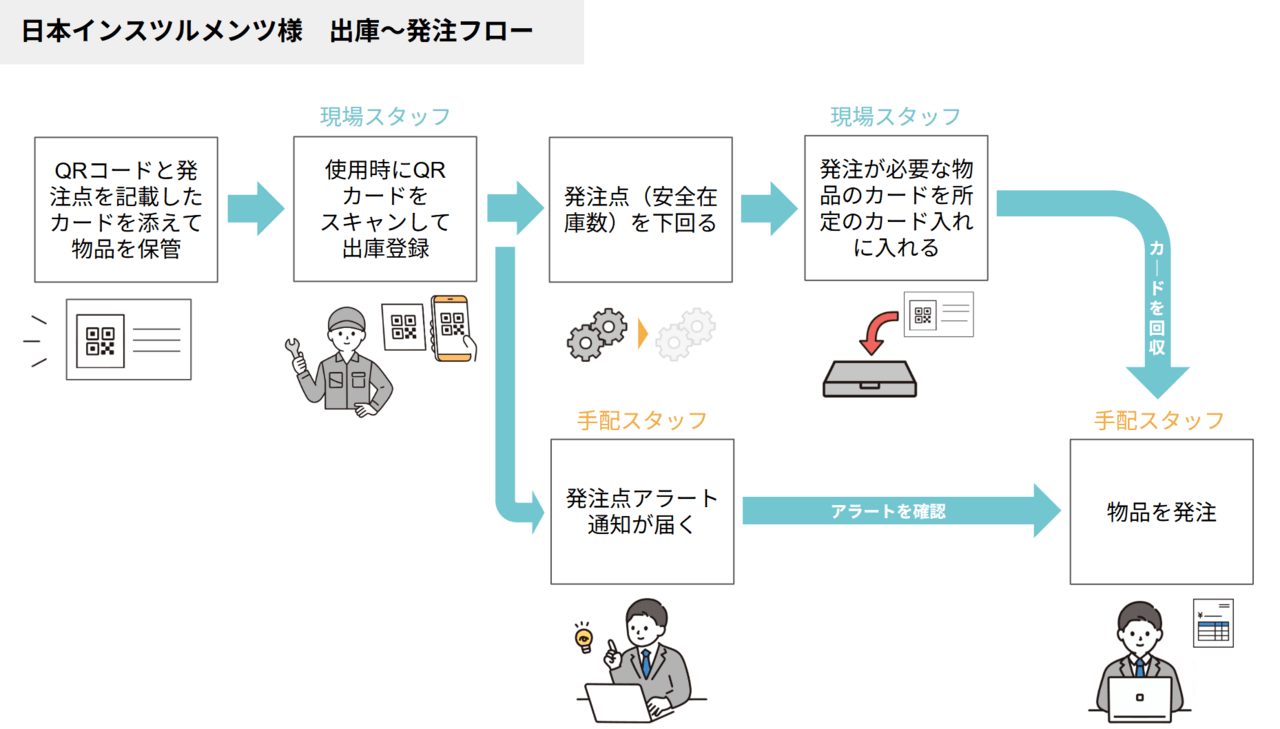

高島様:zaicoに「安全在庫数」として発注点を設定し、下回るとアラートが届くようにしています。これをもとに、必要な物品を発注するという流れです。

あわせて、zaicoの画面をあまり開かない現場のスタッフでも在庫状況が一目でわかるように、カンバン方式も取り入れています。

【カンバン方式とは】

カンバン方式は、トヨタ生産方式から生まれた在庫管理や生産管理の手法で「必要なものを、必要な時に、必要な量だけ」調達することが目的。部品や資材に「カンバン(札やカード)」を付け、使い始めたタイミングなどで次の発注や補充を行う仕組みです。

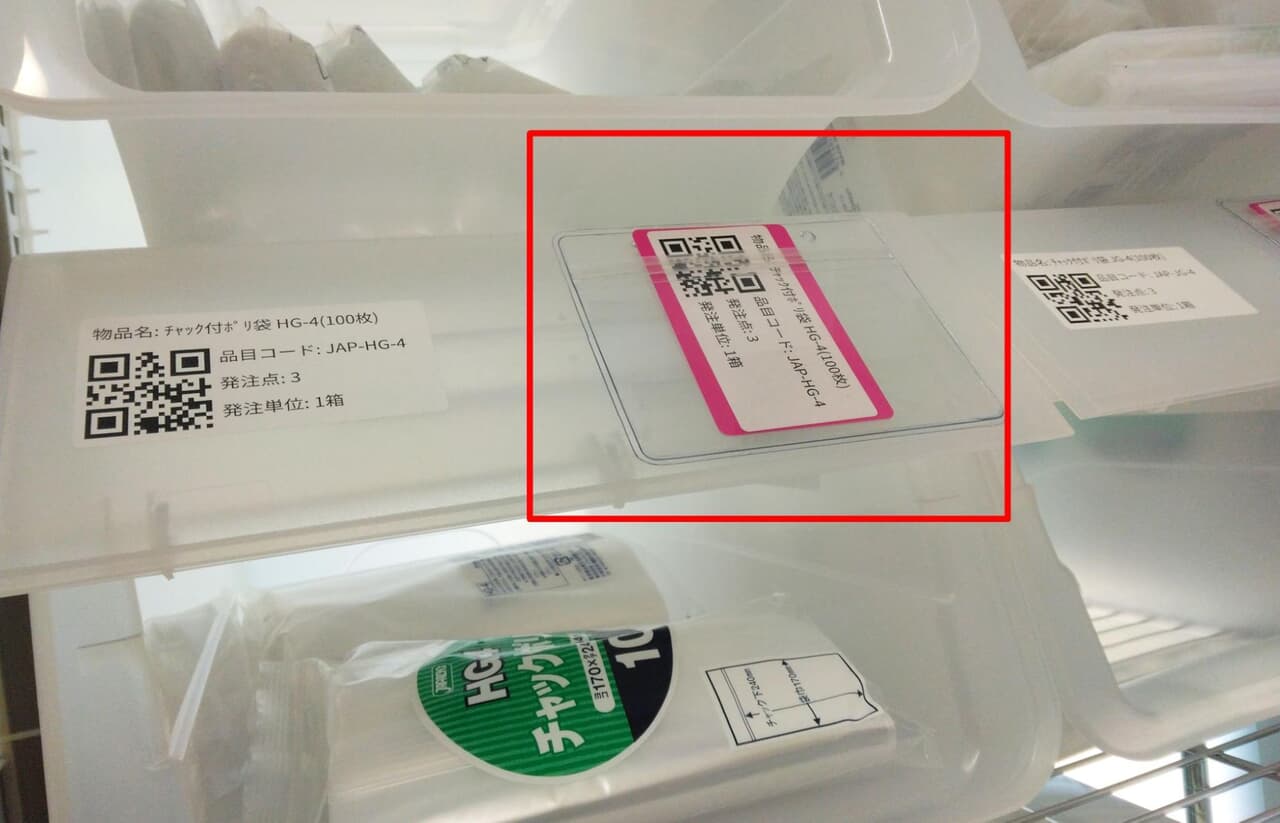

山本様:物品に紐づくQRコードと発注点を記載したカードを作り、在庫置き場のフォルダに入れておきます。

山本様:発注点を下回ったら、カードをフォルダから抜いて専用のカード置場に入れてもらいます。発注担当者はカード置場からカードを回収して、物品の手配(発注)をします。

山本様:カードが入っていないフォルダは「手配中」のラベルが見えるようにしてあり、「今、発注しているところですよ」という状況を、誰でも把握できるように工夫しています(視える化)。

山本様:別室で管理している商品もあり、発注点を下回るたびにカードを専用ケースまで持って行くのが手間という声があったため、運用を少し変えています。

カードの代わりに「QRコード一覧表」を壁に貼り、入出庫のたびにスキャンをして登録します。在庫が減って発注点を下回ったものには、「手配中」と書いたマグネットを置くようにしています。

山本様:このようにzaicoで正確な在庫数量を把握しつつ、現場スタッフが視覚的にも「今の在庫状況」を把握できるように、独自の仕組みをつくっています。

課題解消から次のステップへ。棚卸強化や社内教育でさらなる精度向上を目指す

山本様:はい。ビスなどの小物類は「必要な時にモノがない」という状況がなくなりました。在庫が切れてから現場が気づき、慌てて手配するようなこともありません。欠品の不安を抱えることなく、業務を円滑に進められるようになりました。

高島様:zaico導入後は、在庫管理の属人化も解消され、特定の人に負担が集中することもなくなりました。在庫の数量だけでなく保管場所も管理できるので、どこに何があるかを誰もが把握できるようになり、探し回る手間が大幅に減りました。

高島様:まずは、zaicoの棚卸機能をもっと活用したいと考えています。日々の入出庫登録に加え、定期的に実地棚卸を行うことで、数がきちんと合うかどうかを効率よく確認できる仕組みを作りたいですね。

また、ビスのように細かい部品は、現状「1袋」単位で管理をしていますが、将来的にはIoT重量計「ZAICON」を活用するなどして、ビス1本単位で厳密に管理できるようになればさらに理想的です。

山本様:5S委員会としては、在庫管理は個人のモラルに依る部分も大きい、ということを念頭におき、引き続き社員への教育・啓発にも力を入れていきたいと思っています。とはいえ、いずれは個々のモラルに依らない管理体制をつくれたら一番いいですね。

今後もzaicoの柔軟性を活かし、効率と正確性の両立を図りながら、さらなる改善を進めていきたいと考えています。

大変参考になるお話をお聞かせいただき、ありがとうございました!

製造現場の副資材管理や「5S」運用に、zaico

今回は、日本インスツルメンツ株式会社様のzaico活用事例をご紹介しました。

導入前は必要時の欠品により現場が困る場面が多くありましたが、安全在庫の設定や発注点アラート、QRコードの活用で課題は解消され、業務効率を大幅に向上することができました。zaicoのカスタマイズ性を活かし、カンバン方式という現場の工夫と掛け合わせて、独自の在庫管理フローを構築された点が印象的でした。

zaicoは日々の入出庫管理から棚卸、さらにIoT重量計との連携による精度向上まで、幅広い現場のニーズに対応します。日本インスツルメンツ様と同業種の方、欠品や管理の属人化など同様の課題をお持ちの方は、ぜひ本事例をご参考ください。